Kunststoffoptiken

Die deutsche Optikindustrie gehört zu den technologischen Weltmarktführern speziell auf den Gebieten LED und innovative Beleuchtungssysteme, oftmals angetrieben von den Anforderungen aus der Automobilbranche. Fertigungsprozesse für optische Komponenten mit neuen Funktionalitäten wie steuerbare Lichtverteilungen, Farbechtheit und Entspiegelung müssen kontinuierlich verbessert und z.T. völlig neu erarbeitet werden. Bei Kunststoffoptiken kommt es neben höchster Präzision entscheidend auf die Wirtschaftlichkeit und Massenmarktfähigkeit des Gesamtprozesses an. Hierfür leisten innovative Schichtsysteme und -materialien »made by IWM« einen wertvollen Beitrag.

Die unter dem Oberbegriff Tegonit® zusammengefassten Schichtsysteme bieten in Spritzgießprozessen und verwandten Verfahren vielfältige Möglichkeiten zur

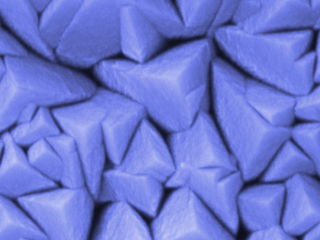

- direkten In-Prozess-Funktionalisierung von Oberflächen wie z.B. Entspiegelung von Kunststoffkomponenten direkt im Formgebungsprozess durch Abformung nanostrukturierter Schichten (Tegonit® PTAn)

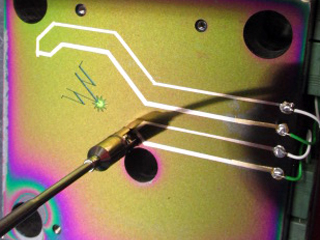

- Prozessüberwachung durch z.B. Erfassung der Temperatur in der bisher nicht zugänglichen Grenzfläche zwischen Werkzeugwand und Schmelze mit temperatursensitiven Schichten (Tegonit® PNCN)

- lokale Zusatztemperierung direkt auf der Werkzeugoberfläche zum Kaschieren von Bindenähten, Erhöhung des Glanzgrades und Verlängerung von Fließwegen durch thermische Isolations- oder Heizschichten (Tegonit® PTA)

- verbesserten Entformbarkeit durch konturfolgende Antiadhäsivschichten (Tegonit® CS)

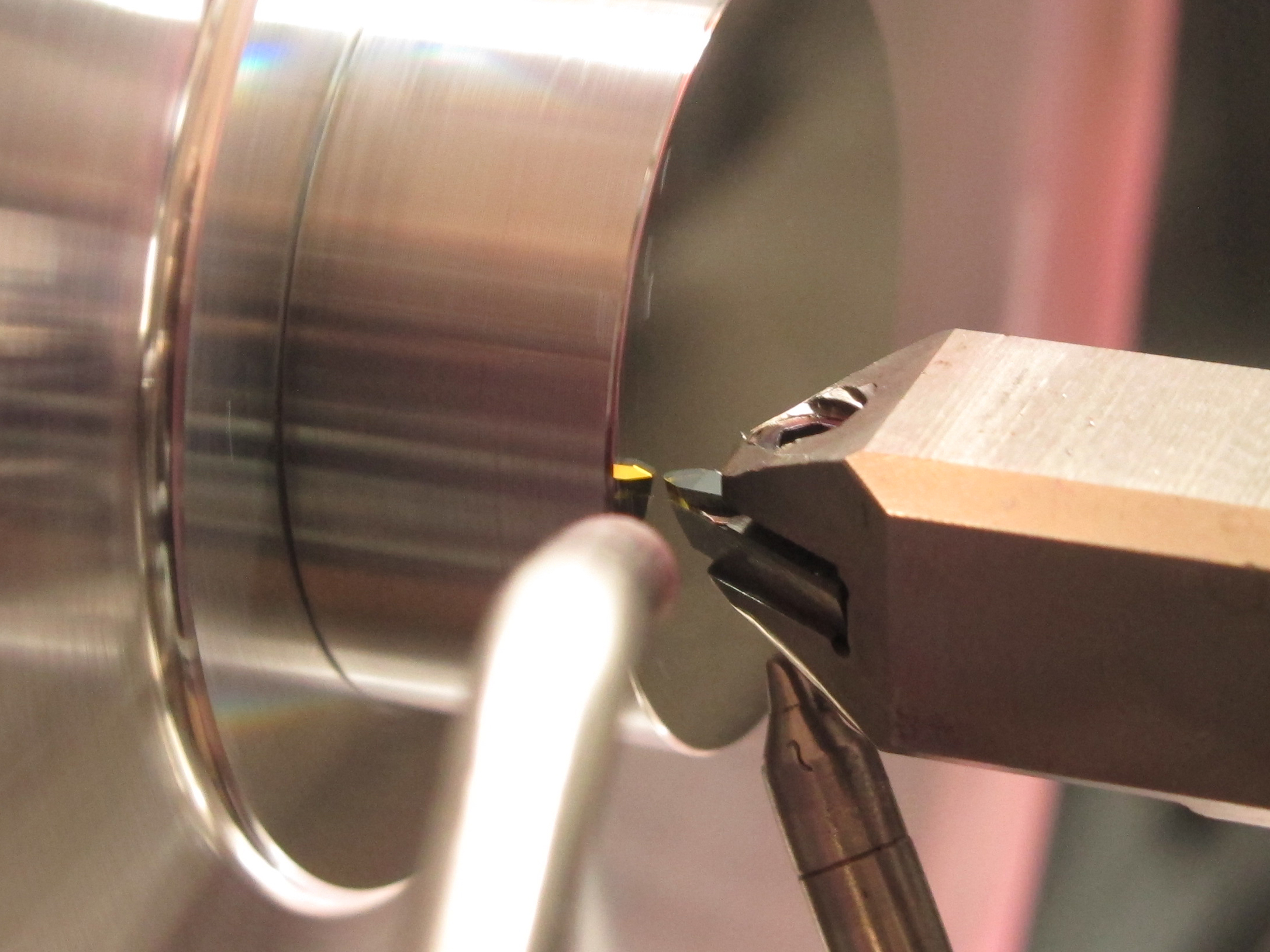

Neben der Beschichtung der Formgebungswerkzeuge spielt auch deren Oberflächenbearbeitung eine entscheidende Rolle für die optische Qualität der gefertigten Komponenten. Das Fraunhofer IWM verfügt dazu über langjährige Erfahrung auf dem Gebiet der Ultrapräzisionsbearbeitung mit Diamantschneidwerkzeugen. Derzeit wird in Kooperation mit Industriepartnern die Eignung diverser Formenbaustählen für die Diamantbearbeitung untersucht.

Leistungen

- Beschichtung von Replikationswerkzeugen mit nanostrukturierten Schichten (z.B. Tegonit® PTAn oder PTn) zur Erzeugung funktionalisierter Komponenten (Entspiegelung, Benetzung), Anpassung, Weiterentwicklung und Charakterisierung der Schichten

- Entwicklung und Anpassung temperaturwechselbeständiger, materialangepasster Werkzeugbeschichtungen für schnelle Spritzgieß- und Spritzprägeprozesse, auch Reaktivprozesse

- Beschichtung von Spritzgießwerkzeugen mit entformungskraftmindernder Tegonit® CS-Schicht, Anpassung der Schicht auf Anwendungsfall

- Erarbeitung von direkt-Diamantbearbeitungsverfahren für Werkzeugstähle

- Erarbeitung von Dünnschichtsensoren für Spritzgießanwendungen, Applikation der Sensoren

- Entwicklung und Anpassung von Schichten zur Optimierung des Temperaturhaushalts in der Kavität wie thermische Isolationsschichten sowie beheizbare Schichten

Projektbeispiele

OptiSys

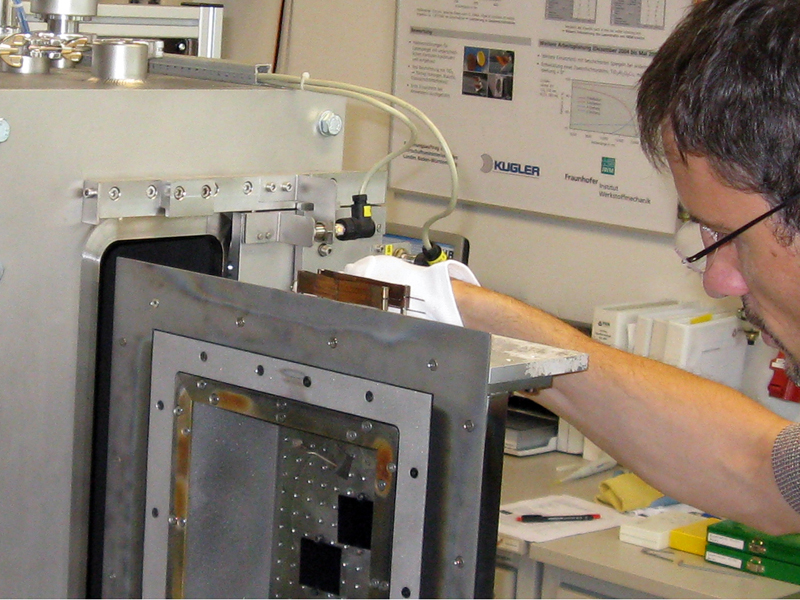

Ziel des Gesamtvorhabens ist die technische Darstellung einer vollständigen Prozesskette zur wirtschaftlichen Herstellung optischer Kunststoffkomponenten für Automobilanwendungen mit der Integration optischer Funktionalitäten direkt im Herstellprozess. Aufgabe des Fraunhofer IWM ist die Erarbeitung von wissenschaftlich-technischen Grundlagen einer Dünnschichtsensorik und deren Applikation direkt auf der formgebenden Werkzeugwand, sowie die Erforschung von Zusammenhängen von Bearbeitungsparametern mit erzielbaren Oberflächengüten bei der UP-Diamantbearbeitung von Werkzeugstählen.

Hintergrund und Lösungsweg

Bei derzeitigen Entwicklungen von Hochleistungsoptiken speziell im Automobilbereich kommt es darauf an, die Optiken mit neuen Funktionalitäten wie z.B. verbesserter Abbildungseigenschaften und Farbechtheit auszustatten. Gleichzeitig müssen die Komponenten für den großen Markt der Mittelklasse-PKWs extrem kostengünstig herstellbar sein. Der Lösungsweg im Projekt beinhaltet die Erarbeitung innovativer Optikdesigns unter Ausnutzung der neuen Möglichkeiten, die sich durch die Verwendung von Mehrmaterialsystemen und diffraktiven Strukturen ergeben. Zur Übertragung optisch wirksamer Strukturen in Werkzeugoberflächen werden neue Bearbeitungsstrategien erarbeitet und numerische Simulationen zum Fließ- und Formfüllverhalten von Polymerschmelzen in Kavitäten mit mikrostrukturierten Oberflächen erarbeitet. Zur Erhöhung der Prozesssicherheit und -effizienz soll darüber hinaus eine In-Line-Qualitätskontrolle entwickelt und in die Prozesskette integriert werden. Die Übertragbarkeit der erarbeiteten Prozesse auf die Herstellung von Serienprodukten sowie eine zeitnahe Verwertung der Ergebnisse wird durch die Beteiligung eines Anwenders aus dem Bereich Automobilzulieferer am Konsortium sichergestellt.

Projektpartner

- KraussMaffei Technologies GmbH, München

- FWB Kunststofftechnik GmbH, Pirmasens

- Kugler GmbH, Salem

- Hella KGaA Hueck & Co., Lippstadt

- Simcon kunststofftechnische Software GmbH, Würselen

Gefördert vom Bundesministerium für Bildung und Forschung, BMBF

Betreut durch den Projektträger VDI Technologiezentrum GmbH

Förderkennzeichen 13N13580

Laufzeit: 01.06.2015 - 31.05.2018

LEDO

Ziel des Vorhabens war die Erarbeitung und technische Umsetzung eines kostengünstigen Fertigungsverfahrens für dickwandige optische Kunststoffkomponenten und der Nachweis der Funktion und der Wirtschaftlichkeit im Hinblick auf die Ausstattung von Klein- und Mittelklasseautomobilen mit innovativer LED-Technik im Hauptscheinwerfer.

Hintergrund und Lösungsweg

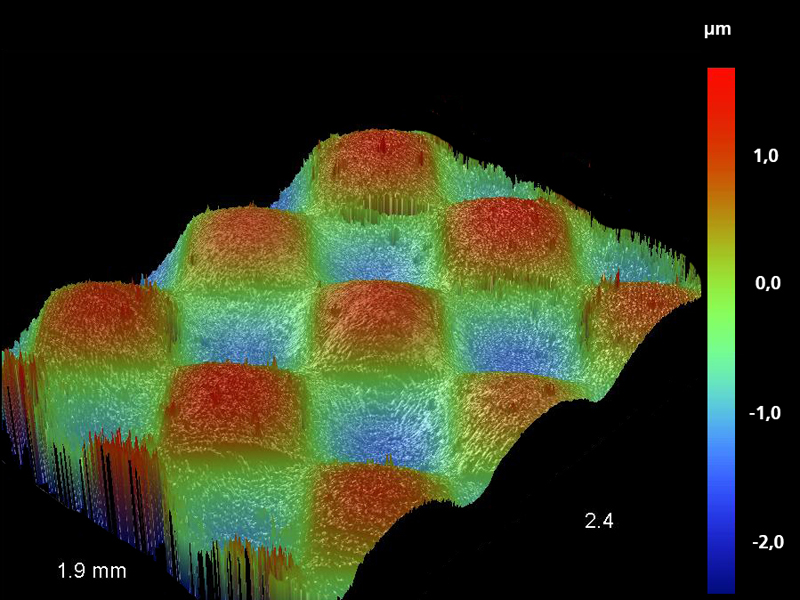

Bei der Fertigung dickwandiger Linsen im klassischen Spritzgießprozess sind zur Vermeidung von Einfallstellen sehr lange Nachdruckzeiten notwendig, eine wirtschaftliche Fertigung ist so nicht möglich. Der Fertigungsprozess wurde deshalb über Spritzgießverfahren mit Multi-Layer-Technik realisiert. Dazu wurde eine durchgehende Prozesskette unter Einbeziehung aller Partner erarbeitet, welche das Optikdesign, die Präzisionsbearbeitung der Formwerkzeuge, die Formwerkzeugbeschichtung, die hochdynamische Temperiertechnik, den Werkzeugmodul- und Anlagenbau mit einer angepassten Steuerungstechnik, die Formgebung und die Bewertung gespritzter Komponenten beinhaltete. Um die benötigte optische Funktion und Präzision erreichen zu können, wurde eine Kombination von Mikrostrukturierung der formgebenden Oberflächen, variothermer Temperierung der Werkzeuge und Spritzen in Multi-Layer-Technik und Prägeschritten eingesetzt.

Ergebnisse und Beitrag des Fraunhofer IWM

Im Rahmen des Projektes wurden PVD/CVD-Hybridschicht- und Tauchbeschichtungsprozesse für konturierte, mikrostrukturierte Formgebungswerkzeuge erarbeitet. Mit diesen Schichten wurden Werkzeugeinsätze konturfolgend beschichtet und im industrienahen Spritzgießprozess abgemustert. Durch die Beschichtung des Formeneinsatzes konnte eine verringerte Adhäsion der Polymerschmelze an der Werkzeugeinsatzoberfläche nachgewiesen werden. Dies äußerte sich u.a. dadurch, dass mit beschichtetem Werkzeugeinsatz ein höherer Nachdruck im Prozess gefahren und die Teile gleichwohl schadensfrei entformt werden konnten.

Projektpartner

- FWB Kunststofftechnik GmbH, Pirmasens (Koordination)

- Automotive Lighting GmbH, Reutlingen

- GWK Gesellschaft Wärme Kältetechnik mbH, Meinerzhagen

- KraussMaffei Technologies GmbH, München

- Kugler GmbH, Salem

nanoskin

Zielsetzung

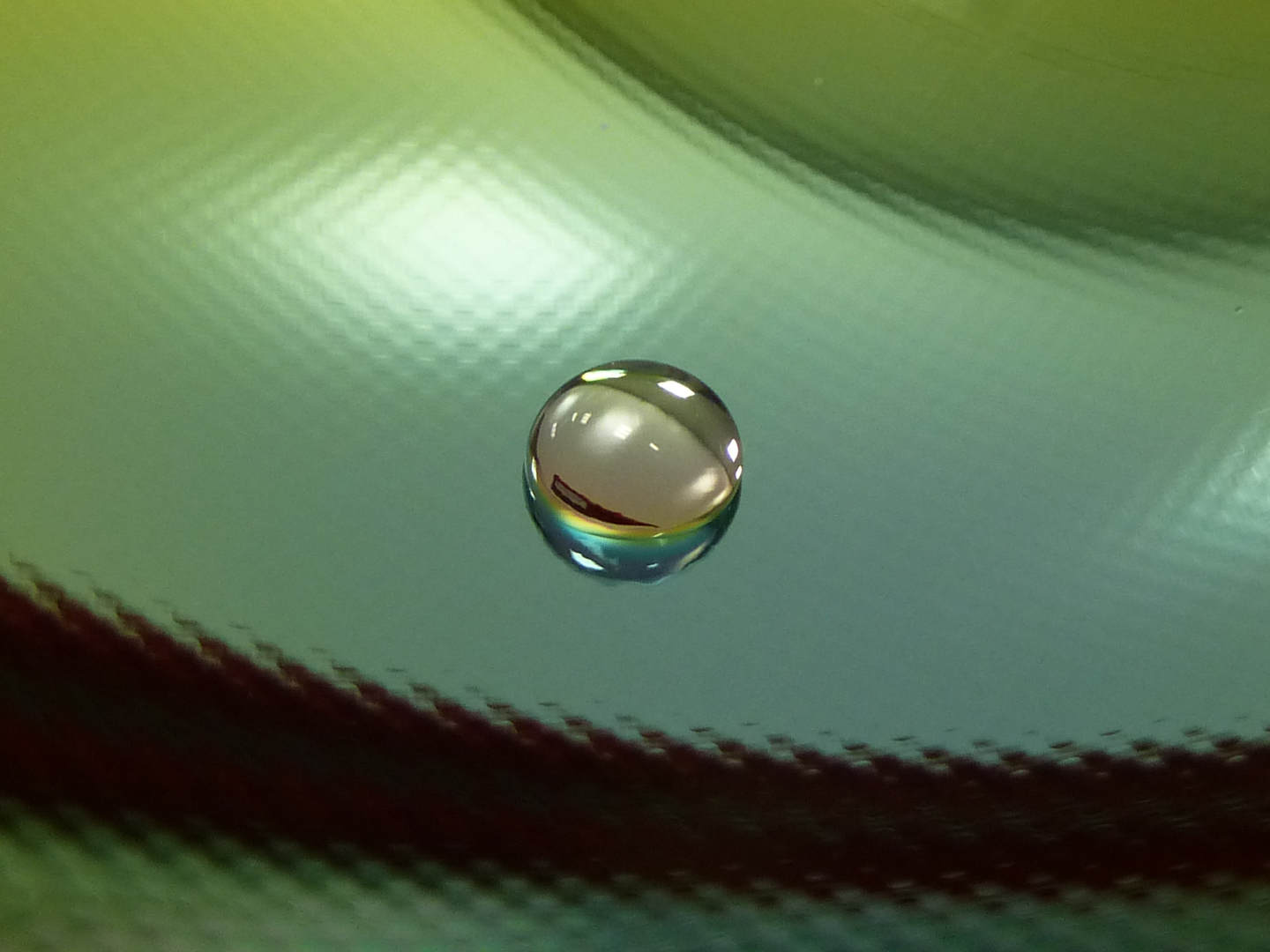

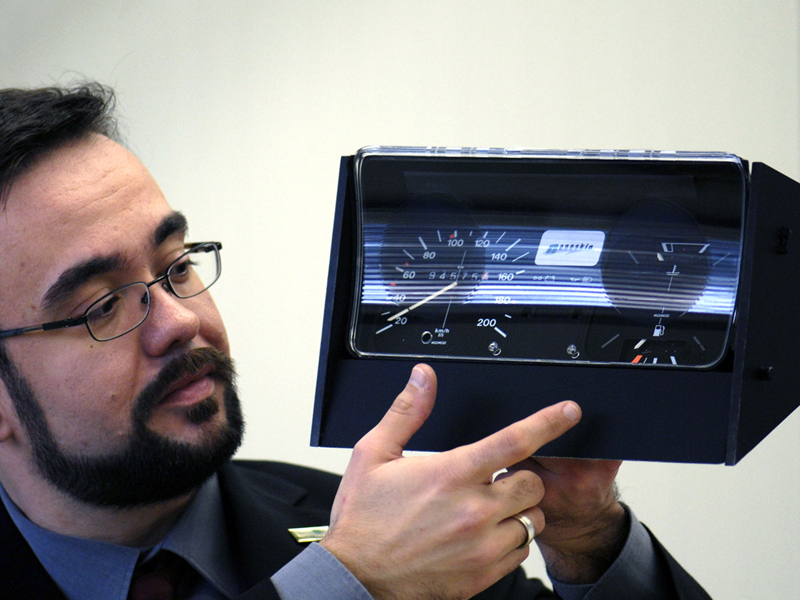

Ziel des Verbundprojekts ist die Entwicklung eines innovativen Formgebungsverfahrens zur Erzeugung gebrauchsbeständiger Kunststoffkomponenten mit funktionalen Oberflächen (»nanoskin-Prozess«). Der »nanoskin-Prozess« kombiniert Spritzgieß- und Überflutungstechniken mit der Abformung nanostrukturierter Formenoberflächen und ermöglicht so erstmals die Herstellung von chemikalien- und kratzbeständigen Kunststoffkomponenten wie entspiegelter Abdeckscheiben für Mobiltelefone, Visiere und Instrumenttafelabdeckungen.

Ermöglicht wird die Verfahrensentwicklung durch die Verknüpfung der verschiedenen Kompetenzen der Partner, und zwar Werkzeug- und Maschinenbau, Werkstoff- und Prozess-Know-How, Entwicklung und Bereitstellung prozessangepasster Duroplaste sowie neuartiger atmosphärenplasmabasierter Regenerierungstechniken.

Vorteile

Der »nanoskin-Prozess« bietet das Potenzial, Kunststoffkomponenten für Anwendungsbereiche wie Automobil, consumer electronics und packaging mit geringer optischer Reflexion, hoher Transmission und hoher Beständigkeit gegen mechanische und chemische Beanspruchungen kostengünstig und in großer Stückzahl zu fertigen. Dabei wird die Kunststoffkomponente in einem zweistufigen Prozess in einer Anlage spritzgegossen, überflutet und funktionalisiert, wodurch klassische Lackier- und Beschichtungsschritte eingespart werden. Dies führt zu einer erheblichen Zeit-, Energie- und Kostenersparnis. Die Entspiegelung ermöglicht darüber hinaus neue Designfreiheiten.

Ergebnisse

Im Projekt ist es erstmals gelungen, anorganische und organische Schichtmaterialien in einem Hybridprozess derart zu kombinieren, dass eine nanostrukturierte Schicht mit günstigen Entformungseigenschaften auch gegenüber Polyurethan auf Werkzeugeinsätzen abgeschieden werden konnte. Die Kontur der Formenwände wurden mit hoher Genauigkeit in ein quervernetztes PU-System übertragen, welches im Gegensatz zu Thermoplasten zu einer erheblichen Verbesserung in der Beständigkeit der Strukturen führt.

Um die Werkzeuge im Prozess regenerieren zu können, wurde ein Konzept für ein Atmosphären-Plasma-basiertes Verfahren entwickelt, das eine in-situ-Regenerierung der Werkzeugoberfläche ermöglicht.

Erste Demonstratoren mit entspiegelten, beständigen Oberflächen wurden bereits hergestellt. Die Projektergebnisse sollen dem Fachpublikum erstmals auf der FAKUMA 2009 vorgestellt werden.

Pressemitteilung vom 1. Mai 2010: Perfekt entspiegelt

Mögliche Anwendungen

Durch die inprocess-Funktionalisierung können entspiegelte Abdeckscheiben, Visiere und Sichtfenster kostengünstig und mit verbesserten Gebrauchsmerkmalen produziert werden. Weitere Anwendungsmöglichkeiten liegen in der Erzeugung mattierter Oberflächen mit hoher optischer Anmutung sowie in der medienabweisenden Funktionalisierung von Gefäßinnenwänden.

Publikationen

- Burmeister, F.; Hagen, J.; Denter, J.; Wirth, M.; Fromm, A.; Kleer, G.; Hybrid inorganic-organic functional coatings for injection molding applications; Plasma Processes and Polymers 6 (2009) 1-5 Link

- Burmeister, F.; Hagen, J.; Von der Einfachschicht zu funktionalen Hybridschichtaufbauten; Konstruktion 11-12 (2008) IW 15 Link

- Burmeister, F.; Kohn, C.; Kuebler, R.; Kleer, G.; Bläsi, B.; Gombert, A.; Applications for TiAlN- and TiO2-coatings with nanoscale surface topography; Surface and Coatings Technology 200/5-6 (2005) 1555–1559 Link

- Burmeister, F.; Schäffer, E.; Kleer, G.; Döll, W.; Bläsi, B.; Gombert, A.; Investigation of structured TiAlN- and TiO2-coatings with moth-eye like surface morphologies; Surface and Coatings Technology 200/1-4 (2005) 1088–1092 Link

Partner

- Krauss Maffei Technologies GmbH

- Mast Kunststoffe GmbH & Co. KG

- Rühl Puromer GmbH

- Krallmann Holding + Verwaltungs GmbH

- FHR Anlagenbau GmbH

- Plasmatreat GmbH

- Hochschule Heilbronn, Polymer-Institut Kunststofftechnik

www.kunststoffe.hs-heilbronn.de

Das Forschungs- und Entwicklungsprojekt »nanoskin« mit dem Förderkennzeichen 16IN0502 wird mit Mitteln des Bundesministeriums für Wirtschaft und Technologie (BMWI) innerhalb des Rahmenkonzeptes »InnoNet - Förderung von innovativen Netzwerken« gefördert und vom Projektträger VDI/VDE betreut.

Laufzeit: 01.05.2007 bis 30.04.2010

SkForm

Zielsetzung

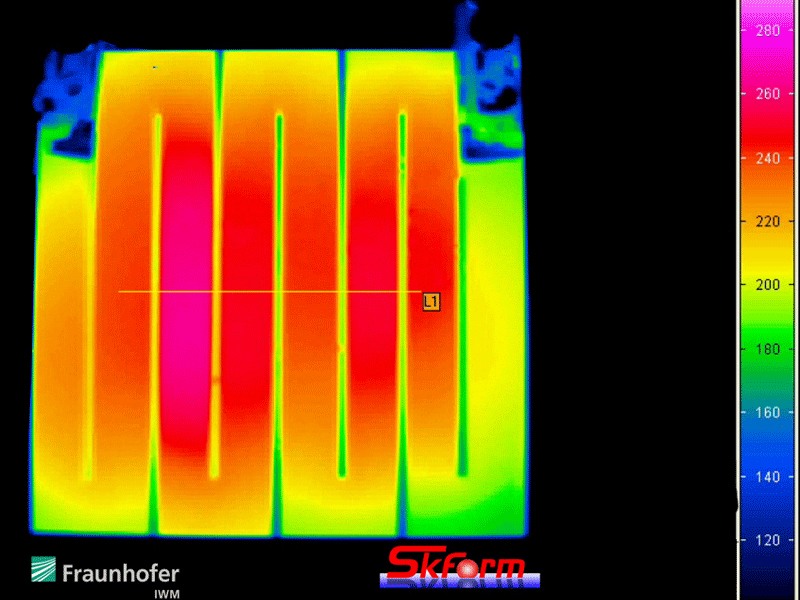

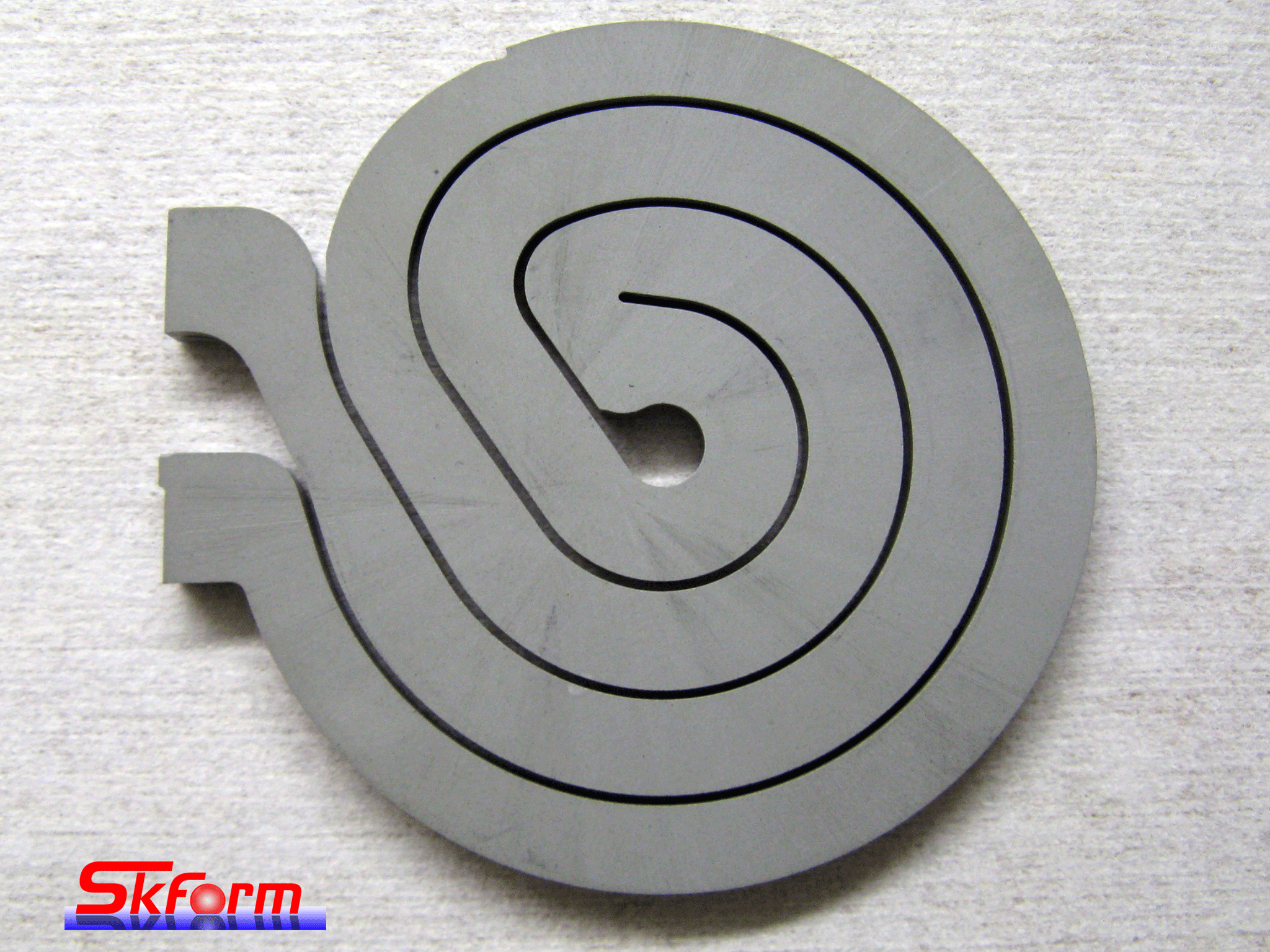

Ziel des Verbundprojekts war die Entwicklung eines schnellen variothermen Spritzgießverfahrens zur wirtschaftlichen Erzeugung funktionaler Oberflächen auf Polymermaterialien (»SkForm-Prozess«). Damit wurden hochwertige Komponenten, wie zum Beispiel Präzisionslinsen mit hoher optischer Transmission in einem einzigen Prozessschritt, d.h. ohne einen zusätzlichen aufwendigen und kostenintensiven Vergütungsschritt, bei kurzen Zykluszeiten hergestellt. Kern des Vorhabens war dabei die Entwicklung einer hochdynamischen Werkzeugtemperierung auf Basis von keramischen Hochleistungsheizern CPH (Ceramic Power Heater).

Der verfolgte Ansatz berücksichtigte die gesamte Prozesskette, angefangen mit dem Werkzeugbau, der Fertigung und Integration von CPH-Heizelementen für eine schnelle variotherme Temperiertechnik, eine Maschinensteuerung mit extrem kurzen Ansprechzeiten, die eine direkte Implementierung der neuen Temperiertechnik in die Maschinensteuerung ermöglicht sowie nanostrukturierte und antiadhäsiven Beschichtungen für Spritzgießformenoberflächen.

Vorteile

Der »SkForm-Prozess« ermöglicht eine wesentlich höhere Temperaturdynamik, als dies bei konventionellen Spritzgießprozessen möglich ist. Dies führt zu einer hohen Wirtschaftlichkeit durch eine deutliche Verkürzung der Zykluszeiten im Prozess, insbesondere auch bei einer bisher nicht zu marktfähigen Preisen zu realisierenden Abformung von mikro- und nanostrukturierten Werkzeugoberflächen. CPH-Heizelemente können durch innovative Sägeverfahren anwendungsspezifisch bearbeitet und im Lötprozess zuverlässig elektrisch kontaktiert werden.

Die Beschichtung der Oberfläche der Formwerkzeuge mit Hartstoffschichten mittels reaktiver Hochfrequenz-Sputterprozesse gewährleistet eine Standzeiterhöhung der Formwerkzeugoberfläche und eine verbesserte Entformung der Spritzlinge.

Ergebnisse

Im Rahmen des Projektes »SkForm« wurde eine hochdynamische Prozessführung auf Basis keramischer Widerstandsheizer in einer Pilot-Spritzgießanlage realisiert. Hierdurch wurde eine Reduktion der Zykluszeiten um bis zu 90 % gegenüber konventionellen Verfahren sowie eine konturgetreue Abformung von optisch funktionalen Nanostrukturen mit nachgewiesener Entspiegelungswirkung erzielt.

Die Ergebnisse wurden als Weltneuheit erstmals auf der FAKUMA 2008 dem Fachpublikum präsentiert.

Mögliche Anwendungen

- Komponenten mit funktionalen mikro- und nanostrukturierten Oberflächen, z.B. Blu-ray Disc, durch Nanostrukturierung entspiegelte Komponenten, »easy-to-clean« Oberflächen, Mikrofluidikteile

- Optische Komponenten, z.B. dickwandige Linsen, Präzisionsoptiken

- Dünnwandige Bauteile mit hohen Fließwegen / Wanddickenverhältnissen

- Schnelles Initiieren von Vernetzungsreaktionen in Duroplasten bei Überflutungsprozessen und bei der Elastomerverarbeitung

Publikationen

- Burmeister, F.; Kohn, C.; Kuebler, R.; Kleer, G.; Bläsi, B.; Gombert, A.; Applications for TiAlN- and TiO2-coatings with nanoscale surface topography; Surface and Coatings Technology 200/5-6 (2005) 1555–1559 Link

- Burmeister, F.; Schäffer, E.; Kleer, G.; Döll, W.; Bläsi, B.; Gombert, A.; Investigation of structured TiAlN- and TiO2-coatings with moth-eye like surface morphologies; Surface and Coatings Technology 200/1-4 (2005) 1088–1092 Link

Partner

- Krauss Maffei Technologies GmbH

- ESK Ceramics GmbH & Co. KG

- GWK Gesellschaft Wärme Kältetechnik mbH

- Krallmann Holding + Verwaltungs GmbH

- Hochschule Heilbronn, Polymer-Institut Kunststofftechnik

www.kunststoffe.hs-heilbronn.de

Dieses Forschungs- und Entwicklungsprojekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept »Forschung für die Produktion von morgen« gefördert (Förderkennzeichen 02PU2320 bis 02PU2325) und vom Projektträger Karlsruhe (PTKA) betreut.

Laufzeit: 01.04.2007 – 30.09.2010

Links und Downloads

Dünnschichtsensorik

- Fromm, A.; Gurr, M.; Wendt, G.; Jänchen, R.; Neue Sensortechnik für Verpackungsprozesse; Konstruktion 5 (2016) 75-77 Link

- Pressemeldung »Undichte Verpackungen vermeiden« vom Mai 2016 Link

- Fromm, A.; Burmeister, F.; Gurr, M.; Hagen, J.; Wirth, M.; Kleer, G.; Posterbeitrag: PVD-based Thin Film temperature sensors for Hot Embossing and Injection Molding Processes; International Conference on Plasma Surface Engineering; 09/2012; Garmisch Partenkirchen

Funktionale Nanostrukturen

- Gurr, M.; Fromm, A.; Burmeister, F.; Herstellung funktionaler Oberflächen; Konstruktion 6 (2013) IW 5-7 Link

- Burmeister, F.; Kohn, C.; Kuebler, R.; Kleer, G.; Bläsi, B.; Gombert, A.; Applications for TiAIN- and TiO2-coatings with nanoscale surface topographies; Surface and coatings technology 200/5-6 (2005) 1555-1559 Link

- Burmeister, F.; Schäffer, E.; Kleer, G.; Döll, W.; Bläsi, B.; Gombert, A.; Investigation of structured TiAIN- and TiO2-coatings with moth-eye-like surface morphologies; Surface and coatings technology 200/1-4 (2005) 1088-1092 Link

- Eichlseder, M.; Rendtel, A.; Brexeler, I.; Peters, G.; Schwarz, H.; Kübler, M.; Deckert, M.; Burr, A.; Burmeister, F.; Fromm, A.; Hagen, J.; Abschlussbericht: Spritzgießprozesse zur kostengünstigen Erzeugung funktionaler Komponenten hoher Formtreue durch neue Werkzeugbeheizungen "SkForm"; Fraunhofer Verlag (2011)

Laufzeit 01.04.2007 - 30.09.2010 Link

- Burmeister, F.; Hagen, J.; NanoSkin: Beständige Nanostrukturen im Visier; Kunststoffberater 54 (2009) 33-36 Link

Antiadhäsive Schichten

- Gurr, M.; Fromm, A.; Burmeister, F.; Werkzeugbeschichtungen in modernen Kunststoffformgebungsprozessen – Herstellung funktionaler Oberflächen; Konstruktion 6 (2013) IW 5-7 Link

- Burmeister, F.; Hagen, J.; Denter, J.; Wirth, M.; Fromm, A.; Kleer, G.; Hybrid inorganic-organic functional coatings for injection molding applications; Plasma Processes and Polymers 6 (2009) S1-S5 Link

- Burmeister, F.; Hagen, J.; Kleer G.;Denter J.; Wirth, M.; Fromm, A.; Posterbeitrag: Hybrid Inorganic-Organic Functional Coatings for Injection Molding Applications; International Conference on Plasma Surface Engineering 2008; Garmisch-Partenkirchen

Abschlussarbeiten

- Hassan, A. M.; Experimental investigations on sticking behavior of thin film coatings in polymer welding applications, Bachelorarbeit, German University in Cairo, Ägypten, 2010

- Trinkner, M.; Herstellung und Untersuchung von hochtemperaturbeständigen Ag-dotierten TiAlN-Schichten, Masterarbeit, Hochschule Mannheim, 2012

- Strecker, H.; Erforschung von PVD-Abscheideprozessen zur Erzeugung von MAX-Phasen-Materialien, Bachelorarbeit, Albert-Ludwigs-Universität Freiburg, 2013

Referenzen

Wir arbeiten mit verschiedensten Partnern aus Industrie und Wissenschaft zusammen. Mit unserem Know-how auf dem Gebiet der Schichtentwicklung, -anpassung und charakterisierung können wir Ihnen helfen, Prozesse besser zu verstehen und effizienter zu gestalten.

Durch die stetige Weiterentwicklung unseres Portfolios sind wir auf dem neuesten wissenschaftlichen Stand und sind so in der Lage unseren Partnern Lösungen ihrer Probleme anbieten zu können.

Auf diesen Seiten finden Sie eine Auswahl unserer Partner aus Industrie und Wissenschaft (Hochschulen, Forschungsinstitute), mit denen wir bereits erfolgreich Projekte durchgeführt haben.

Industriepartner

Automotive Lighting GmbH, Reutlingen

ESK Ceramics GmbH & Co. KG, Kempten

FWB Kunststofftechnik GmbH, Pirmasens

FHR Anlagenbau GmbH, Ottendorf-Okrilla

Greiner Bio-One International GmbH, Kremsmünster, Österreich

GWK Gesellschaft Wärme Kältetechnik mbH, Meinerzhagen

Hella KGaA Hueck & Co., Lippstadt

Hellma GmbH & Co. KG, Müllheim

Jenoptik AG, Jena

Krallmann Holding + Verwaltungs GmbH, Hiddenhausen

KraussMaffei Technologies GmbH, München

Kugler GmbH, Salem

Mast Kunststoffe GmbH & Co. KG, Bad Waldsee

Oerlikon Balzers Coating Germany GmbH, Stetten am kalten Markt

Plasmatreat GmbH, Birkenfeld

Rühl Puromer GmbH, Friedrichsdorf

Simcon kunststofftechnische Software GmbH, Würselen

Forschungsinstitute

Forschungsgesellschaft Kunststoffe e.V. Darmstadt

Hochschule Heilbronn, Polymer-Institut Kunststofftechnik, Heilbronn

Kunststoff-Zentrum in Leipzig gGmbH, Leipzig

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM