Tribo-Analytik

Neben der Durchführung von Reibungsversuchen spielt die begleitende Analytik eine entscheidende Rolle für ein Verständnis der Mechanismen im Kontakt. So können die Auswirkungen von Endbearbeitungen, Topographien oder Ölen auf Reibung und Verschleiß in Tribometerexperimenten gemessen werden und mit der Analytik der chemischen Zusammensetzung der Randzone, der Nanohärte und dem Randzonengefüge zu einem Gesamtbild zusammengefügt werden, dass eine gezielte Änderung des Systems auf Basis der gefundenen Mechanismen erlaubt. Neben der hauseigenen Analytik besteht durch die Nähe zum KIT über das µTC Zugriff auf Elektronenmikroskopie und weitere, z.T. sehr spezielle Analysemethoden aller Art.

Auswahl unserer Maschinen und Geräte in diesem Themenbereich

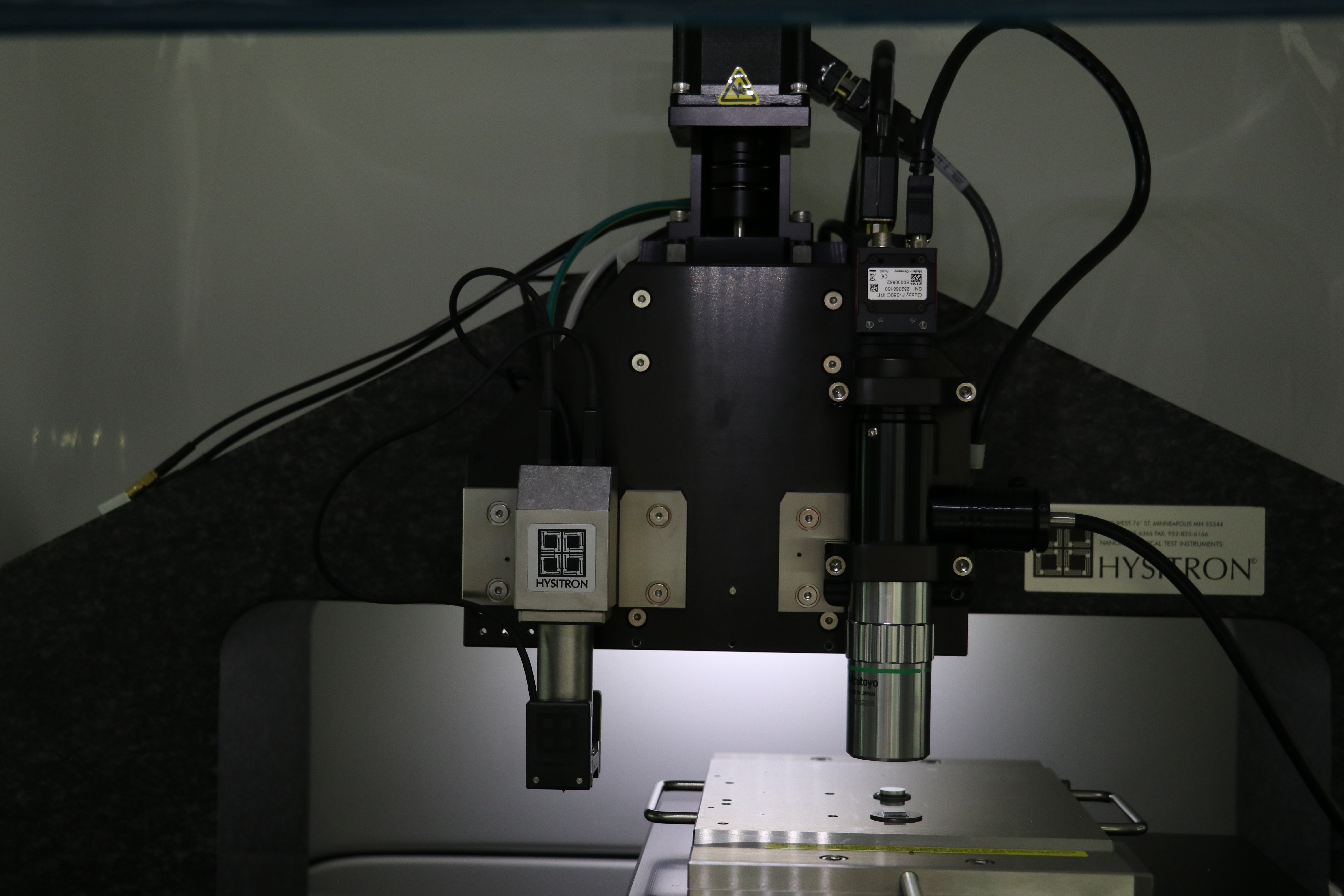

Nanoindenter

Charakterisierung der mechanischen Eigenschaften der Randzone

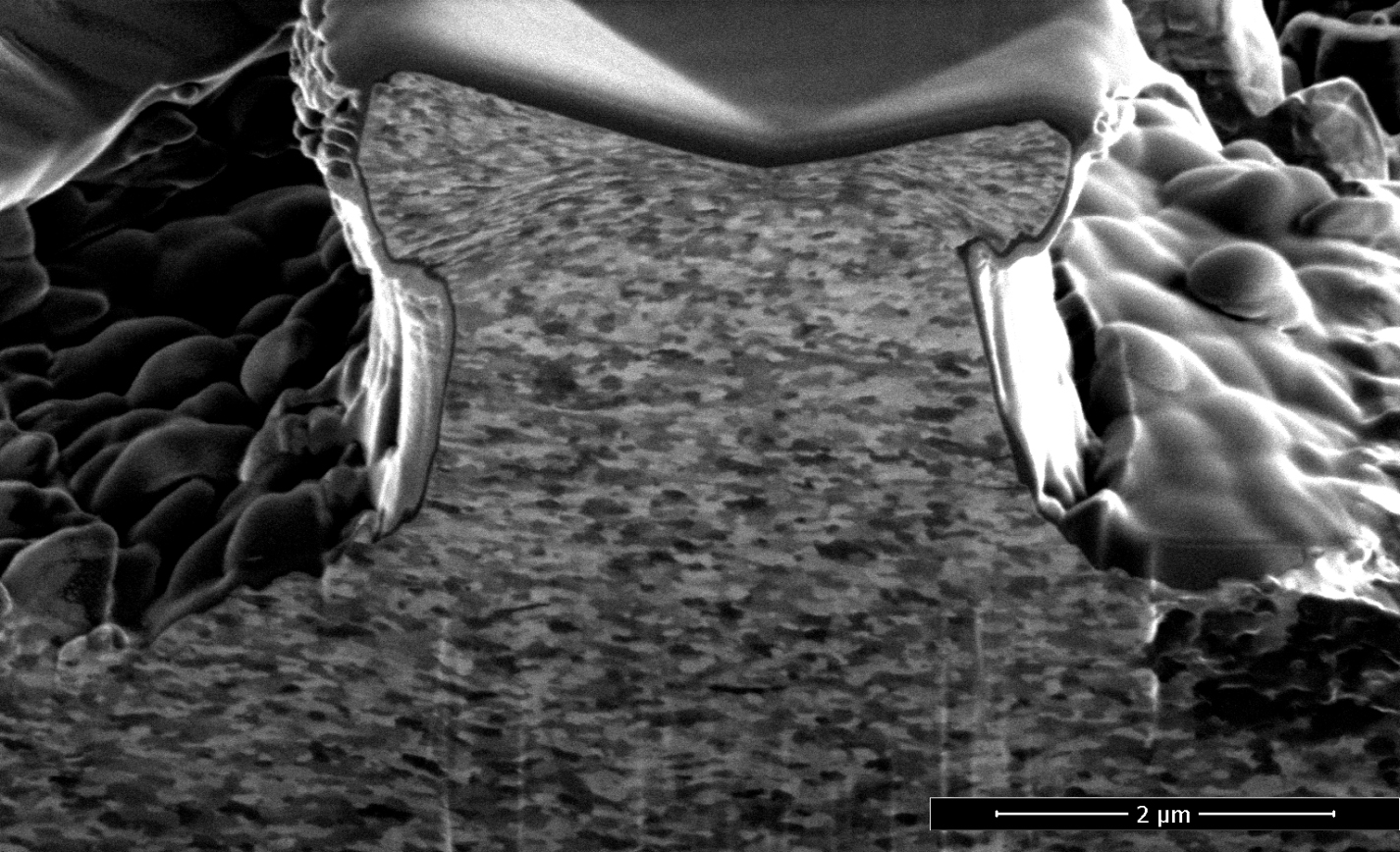

Das relevante Volumen für Verschleiß liegt bei Systemen im niedrigsten Verschleißratenregime nur mehrere hundert Nanometer bis wenige Mikrometer unter der Oberfläche. Dieser Bereich der Randzone ist in vielen Fällen durch die Endbearbeitung beeinflusst, d.h. Gefüge und damit die mechanischen Eigenschaften dieses Volumens unterscheiden sich deutlich vom Grundkörper. Über eine konventionelle Härtemessung, die über das Ausmessen des Härteeindrucks funktioniert, wird jedoch nur die Härte des Grundgefüges gemessen, da die Eindringtiefe der Spitze zu groß ist. Um die Randzoneneigenschaften, d.h. den tribologisch relevanten Bereich direkt unter der Oberfläche zu charakterisieren, sind oberflächensensitive Methoden wie FIB, XPS und auch Nanoindentation nötig.

Für technische Oberflächen kommt für die Nanoindentation erschwerend hinzu, dass die Oberflächen meist nicht glatt poliert sind. Bereiche, die nicht senkrecht zum Indenter ausgerichtet sind, ergeben einen falschen Härtewert. Mit dem am IWM vorhandenen Gerät besteht die Möglichkeit, die Oberfläche vor dem Indentieren mit einer kleinen Kraft von 1-2 µN abzuscannen und die Bereiche zu identifizieren, die senkrecht zur Indentationsachse ausgerichtet sind. Diese Bereiche können dann indentiert werden.

Nanoindentation: Ausstattung am Fraunhofer IWM

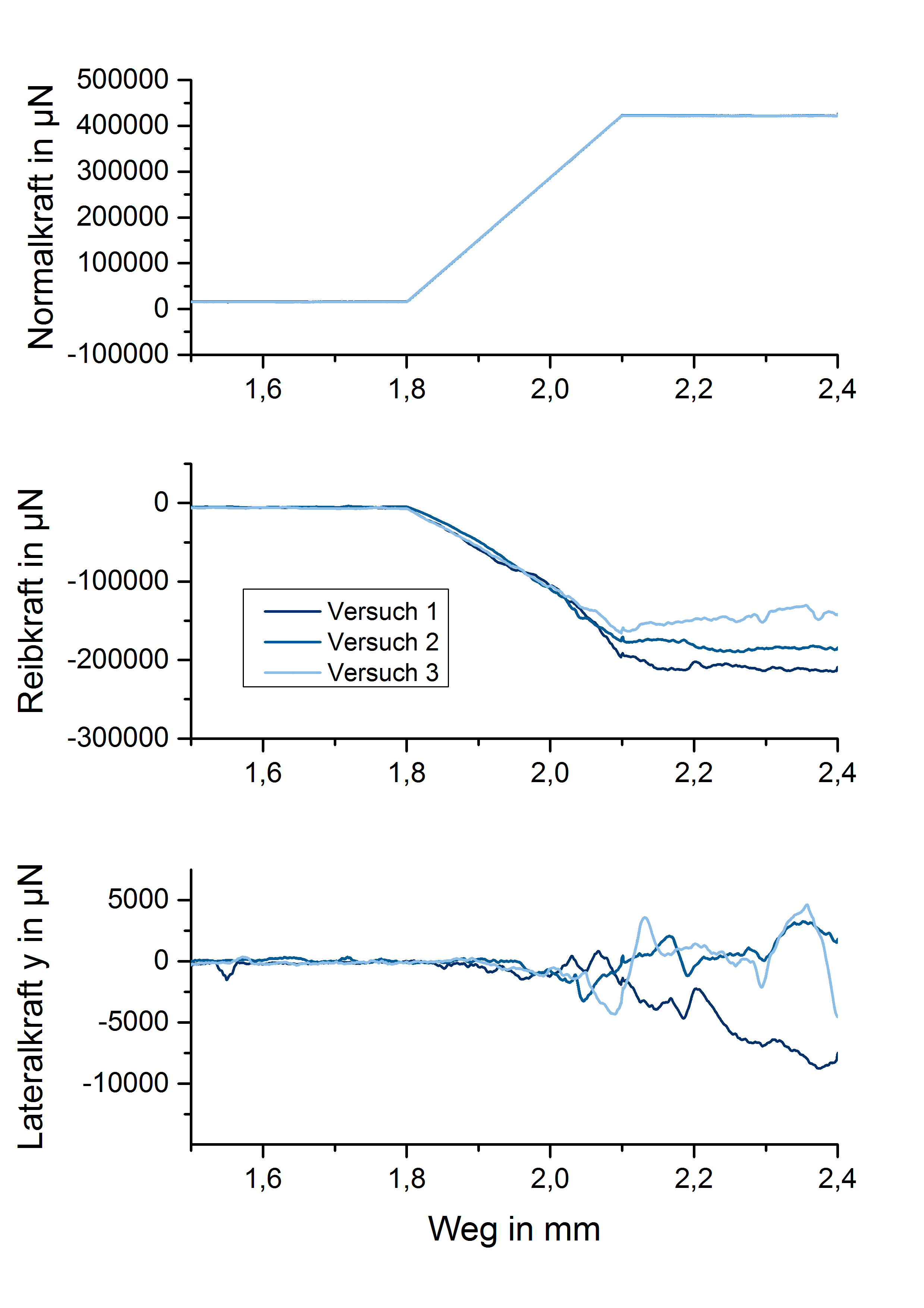

Der am Fraunhofer IWM vorhandene Nanoindenter Hysitron TI 950 ist mit zwei Kraftaufnehmern ausgestattet, die unterschiedliche Kraftbereiche abdecken. Der empfindlichere Aufnehmer kann eine Kraft von bis zu 10 mN bei einer nominalen Kraftauflösung von 0,05 µN aufbringen. Der Transducer „3D Omniprobe“ kann bis zu einer maximalen Kraft von 7 N bei einer Auflösung von 100 µN indentieren. Mit diesem Transducer besteht die Möglichkeit, Kräfte in alle drei Raumrichtungen zu messen. Bei Reibversuchen kann so nicht nur die Normal- und Reibkraft, sondern auch die Kraft senkrecht zur Reibungsrichtung in der Probenebene gemessen werden. Einsetzendes Pflügen oder Schichtablösung können so identifiziert werden.

Beide Kraftaufnehmer können nach einer Kalibrierung des Tischs aufeinander abgestimmt werden, so dass das Scannen des Probenbereichs mit dem Standard-Kraftaufnehmer bis 10 mN möglich ist und die gezielte Indentation dann mit dem „3D-Omniprobe“-Kraftaufnehmer durchgeführt werden kann. So können zum Beispiel Mikrosäulen indentiert werden.

Dynamische Messung von E-Modul und Härte

Beide Kraftaufnehmer können Indents mit einer mit wenigen Nanometern Amplitude schwingenden Spitze durchführen. Damit ist die Messung von Härte und E-Modul über die Eindringtiefe in einem Indent messbar.

Zusammenfassung der Messmöglichkeiten zur Nanoindentation am Fraunhofer IWM

- Messung mit zwei Kraftaufnehmern im Messbereich von 50 µN bis 7 N

- Dynamische Messung

- Ritzversuche mit Kraftmessung in alle drei Raumrichtungen bei Verfahrwegen bis 150 mm

- Messung von technischen Oberflächen durch das Abrastern der Oberfläche möglich.

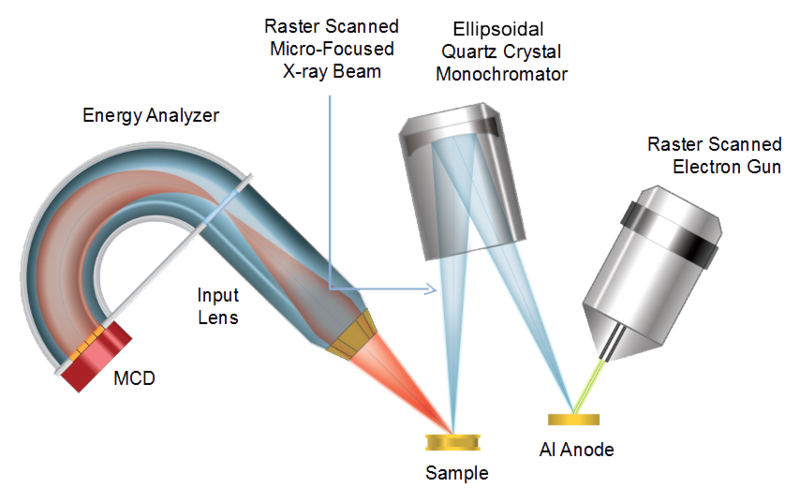

Röntgenphotoelektronenspektroskopie XPS

Mit der Röntgenphotoelektronenspektroskopie lassen sich qualitative und quantitative Aussagen über die Elementzusammensetzung der Oberfläche und der oberflächennahen Schichten von Werkstoffen machen. Die Proben werden hierbei im UHV mit monochromatischer Röntgenstrahlung bestrahlt und über die resultierende Emission von Bindungselektronen können die Elemente spezifisch nachgewiesen werden. Zudem ist es hierbei möglich, durch Verschiebung der Bindungsenergien Aussagen über die chemischen Verbindungen zu machen (z.B. Oxide/Metalle/Karbide).

Vorteile von XPS:

- qualitative und quantitative Analyse der Oberfläche

- Informationstiefe ca. 2nm (elementspezifisch)

- alle Elemente messbar außer H und He

- Analysengenauigkeit im Prozentbereich (elementspezifisch bis zu ca. 0.1 Atomprozent)

- molekulare Information durch „chemical shift“

- alle vakuumfesten Materialien

Messmöglichkeiten:

- Übersichtssprektren

- Elementspektren mit hoher Energieauflösung

- Verteilungsbilder („Mapping“)

- Tiefenprofile zur Bestimmung der Elementverteilung (durch „sputtering“ mit Argon-Ionen)

- winkelaufgelöste XPS der ersten 10nm

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM