Ermüdungs- und bruchmechanische Bewertung von Schweißverbindungen

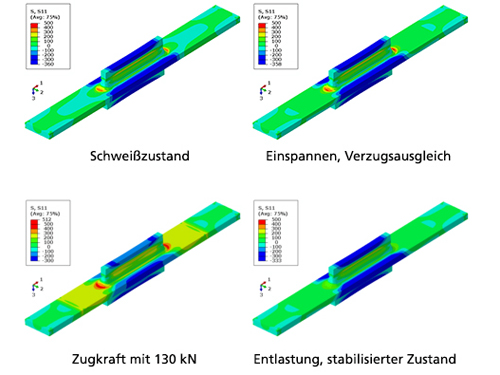

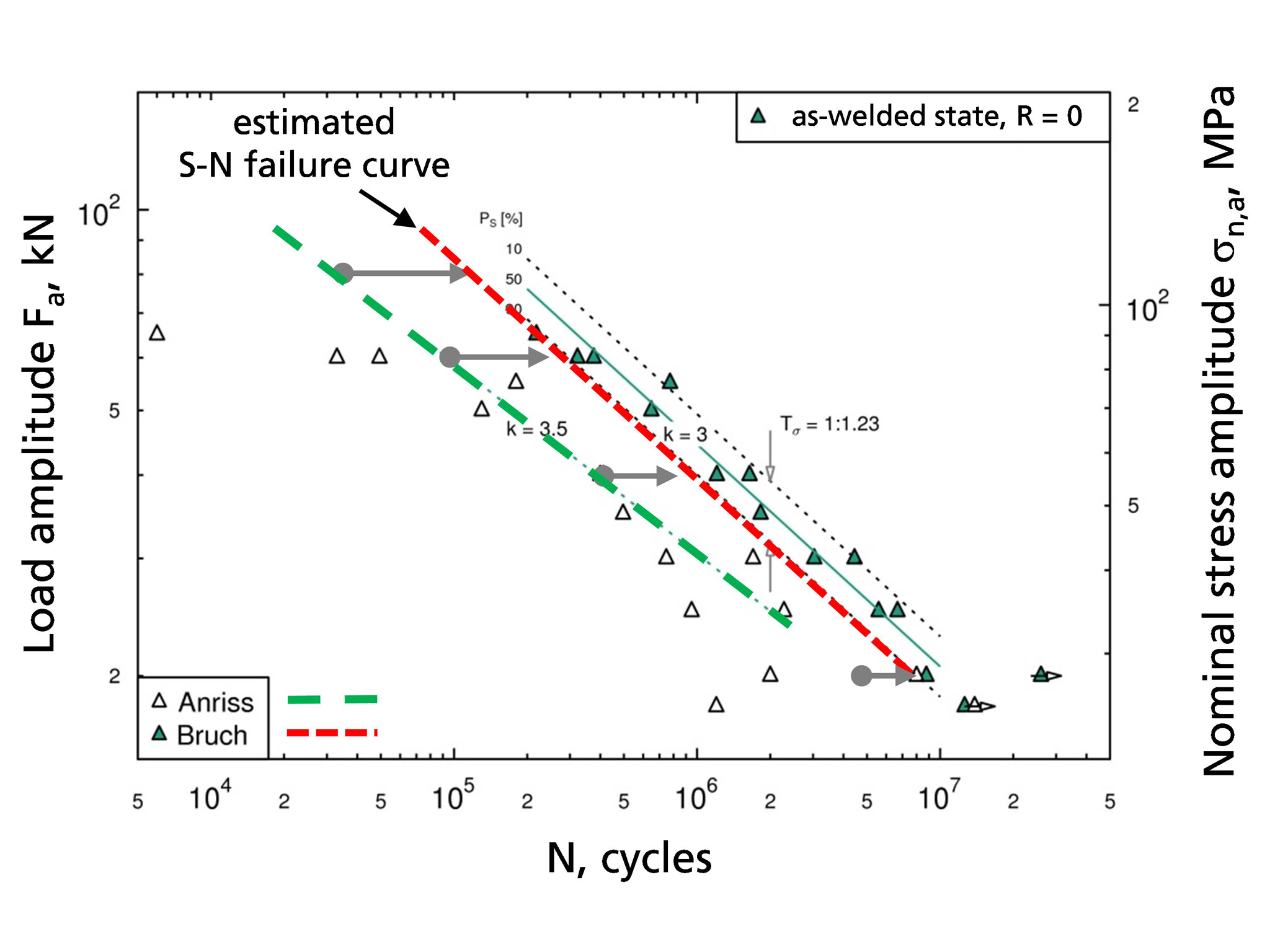

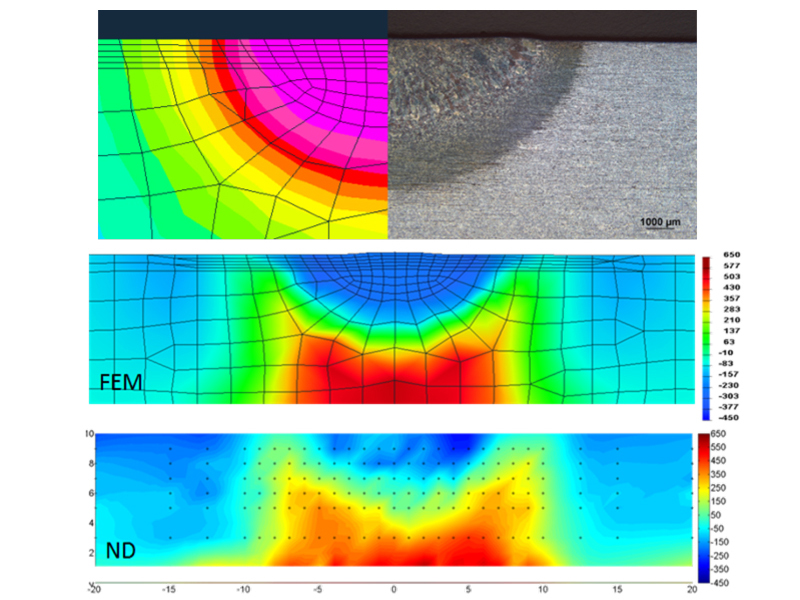

Durch eine Kopplung von zyklischen Plastizitätsmodellen, numerischer Schweißprozesssimulation, Ermüdungs- und bruchmechanischen Modellen kann die Lebensdauer eines geschweißten Bauteils realitätsnah beschrieben werden. Im nachfolgenden Beispiel wurden zunächst Schweißeigenspannungen sowie deren stabilisierter Zustand in einem Schwingfestigkeitsversuch ermittelt. In den entsprechenden Versuchen (Fraunhofer LBF) wurde u.a. ein signifikanter Unterschied zwischen den Anriss- und Bruch-Wöhlerlinien festgestellt, der mit Hilfe von bruchmechanischen Berechnungen sehr gut beschrieben werden kann. Den Berechnungen wurden Rissfortschrittskurven für den untersuchten Werkstoff S460NL, ein Anfangsriss mit einer Tiefe von 0,2 mm sowie ein geeignetes im Programm IWM VERB implementiertes bruchmechanisches Modell zu Grunde gelegt.

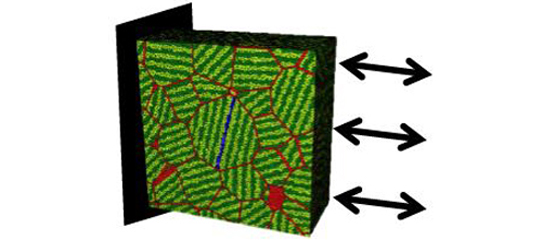

Im Rahmen des DFG-AiF-Clusterprojekts IBESS »Integrale Bruchmechanische Ermittlung der Schwingfestigkeit von Schweißverbindungen« hat das Fraunhofer IWM ein bruchmechanisches Ersatzmodell für die Rissentstehung auf der Basis der real ablaufenden mikromechanischen Vorgänge entwickelt, um die Ausgangsrissgrößen für makroskopische bruchmechanische Ermüdungsanalysen bestimmen zu können. Der methodische Ansatz umfasst die:

- Numerische Simulation der Rissbildung auf Mikrostrukturebene,

- Erstellung eines polykristallinen 3D-Mikrostrukturmodells mit Rissinitiierung an der freien Oberfläche,

- FE-Analyse unter zyklischer Belastung,

- Validierung mittels Ermüdungsversuchen an Mikroproben,

- Bestimmung einer Ausgangsrisslängenverteilung.

Für die Bewertung der Schwingfestigkeit von Schweißverbindungen ist die realistische Abschätzung der Schädigungswirkung von Schweißeigenspannungen von elementarer Bedeutung. Eine wissenschaftliche und aus praktischer Sicht ingenieurmäßige Lösung ist der validierte rechnerische Nachweis des Schweißeigenspannungsfelds und dessen Verhalten unter Betriebsbeanspruchungen. Ein solcher Nachweis ist ein essentielles Werkzeug für Konstrukteure zur Quantifizierung der Gefahr der Eigenspannungen für die strukturelle Integrität und zur Bemessung leichterer Bauteile gegen Ermüdung.

Hierzu entwickeln wir geeignete Materialmodelle die das Werkstoffverhalten während des Schweißens präzise beschreiben und das Eigenspannungs- und Verzugsfeld abbilden. Inwieweit das Schweißeigenspannungsfeld schädigungswirkend ist, hängt stark davon ab wie es sich im Betrieb sich verhält. Ein stabiles Schweißeigenspannungsfeld kann werkstoffbedingt die Ermüdungsfestigkeit und die Lebensdauer von Bauteilen und Strukturen beeinträchtigen.

- Renken, F.; von Bock und Polach, R.U.F.; Schubnell, J.; Jung, M.; Oswald, M.; Rother, K.; Ehlers, S.; Braun, M., An algorithm for statistical evaluation of weld toe geometries using laser triangulation, International Journal of Fatigue 149 (2021) Art. 106293 Link

- Schubnell, J.; Ladendorf, P.; Sarmast, A.; Farajian, M.; Knödel, P., Fatigue performance of high- and low-strength repaired welded steel joints, Metals 11/2 (2021) Art. 293, 20 Seiten Link

- Beckmann, C.; Kennerknecht, T.; Preußner, J.; Farajian, M.; Luke, M.; Hohe, J., Micromechanical investigation and numerical simulation of fatigue crack formation in welded joints, Engineering Fracture Mechanics 198 (2018) 142-157 Link

- Hemmesi, K.; Farajian, M., Numerical welding simulation as a basis for structural integrity assessment of structures: Microstructure and residual stresses, Residual stress analysis on welded joints by means of numerical simulation and experiments; Ferro, P. (Ed.); IntechOpen Limited, London, UK (2018) 29-47 Link

- Varfolomeev, I.; Moroz, S.; Siegele, D.; Kadau, K.; Amann, C., Study on fatigue crack initiation and propagation from forging defects, Procedia Structural Integrity 7 (2017) 359-367 Link

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM