Tribologie auf Komponentenebene

Tribologie auf Komponentenebene

Reibung und Verschleiß sind Systemgrößen und keine Werkstoffeigenschaften. Für die Beurteilung der Tribologie von Bauteilen muss daher häufig ein Mittelweg gefunden werden, der es erlaubt, so nah wie nötig am Realsystem zu bleiben und dennoch Reibungs- und Verschleißwerte zugänglich zu machen und die Prüfung mit einem überschaubaren Aufwand durchzuführen.

Am Fraunhofer IWM stehen zahlreiche Modell-, Komponenten- und Systemprüfstände zur Verfügung, die ein sehr breites Feld von Anwendungen abdecken. Dazu zählen sehr große und sehr kleine Normalkräfte (5 mN bis 250 kN), rotierende und reversierende Bewegungen, schwingende und Frettingbeanspruchungen, Hochtemperaturprüfstände und Tribometer, die in definierten Atmosphären von UHV bis wasserstoffhaltig betrieben werden können. Auf dieser Seite wird ein Teil der Geräte, die am Fraunhofer IWM in Karlsruhe zur Verfügung stehen, beschrieben. Sprechen Sie uns mit Ihrer konkreten Fragestellung an!

Auswahl unserer Maschinen und Geräte in diesem Themenbereich

Der Frettingtester

Fretting beschreibt sowohl Verschleiß als auch Korrosionsschäden die durch hohe Lasten und sich wiederholenden Relativbewegungen mit kleiner Amplitude δ (z.B. Vibration) zweier oder mehr Körper entstehen. Das Frettingtribometer am IWM ermöglicht es uns, solche Problemstellungen nachzubilden und zu untersuchen. Die Basiseinheit besteht aus drei extrem steifen Führungselementen, die in einen massiven Natursteintisch der Maschine eingelassen sind. Die obere, in vertikaler Richtung bewegliche Platte beinhaltet den Lateralkraftsensor und eine Probenaufnahme. In der Ebene unter dem Lateralkraftsensor ist das Antriebsmodul für die Vibrationserzeugung mit Wegmessung über einen Glasmaßstab untergebracht. Auf dem Antriebsmodul wird die untere Reibprobe montiert. Um die Energiedissipation in der Kontaktstelle zu analysieren, werden die einzelnen Hystereseschleifen auszuwerten. Dazu werden Kraft- und Wegsignale mit 250 kS/s aufgenommen. Die Wegmessung über Glasmessstäbe und die Reibkraftmessung über einen Piezo erlauben die genaue Messung einer Hysteresekurve auch bei hohen Frequenzen bis 500 Hz. Eine bei Bedarf zuschaltbare, integrierte Vierleitermessung liefert mittels Kontaktwiderstandsmessung zusätzliche Informationen über die Vorgänge im Kontaktpunkt.

Die Geometrien der Proben reichen von standardisierten Geometrien (Zylinder, Kugel, etc.) bis hin zu Originalteilen aus der Praxis (Stecker aus Kfz-Bereich). Auf diese Weise können sowohl reine Materialpaarungen vorab, als auch fertige Bauteile auf ihr Verhalten bei Vibration und auf ihre Lebensdauer getestet werden. Das Gerät ermöglicht mit seinen verschiedenen Probenaufnahmen ebenso die Untersuchung reversierender Kontakte unabhängig von einer Frettingbeanspruchung.

Technische Daten

| Parameter | Wert | ||

| Amplitude | 10 bis 12 000 µm | ||

| Normalkraft | 10 bis 500 N | ||

| Reibkraft | -500 bis 500 N | ||

| Frequenzbereich | 1 bis 500 Hz | ||

| Samplerate | bis zu 250 kS/s | ||

| Widerstandsmessung | |||

| Samplerate | 80 Hz bei 1 µΩ | ||

| Messbereich | 1 mΩ bis 20 kΩ | ||

| Auflösung | bis zu 1 µΩ ± 0,1% | ||

Mikrofrettingmessungen

Die Einbindung eines Piezotisches in einen Nanoindenter erlaubt Frettingmessungen unter kleinen Lasten im Bereich weniger 10 mN bis > 2 N und Amplituden von < 1µm bis 45 µm. Kräfte können mit einer hohen Auflösung im mN-Bereich in alle drei Raumrichtungen geregelt werden. Die Einbindung in den Nanoindenter erlaubt eine hochgenaue Probenpositionierung und eine kraftkontrollierte Versuchsführung. Der Einbau einer Kontaktwiderstandsmessung ermöglicht die Charakterisierung von Schaltern und Kontakten, die Frettingbeanspruchungen ausgesetzt sind.

Unser Leistungsangebot

- Durchführung und Analyse von Frettingexperimenten

- Verschleißmessung mittels Weißlichtinterferometrie

- Erzeugung von Reibungskennfeldern

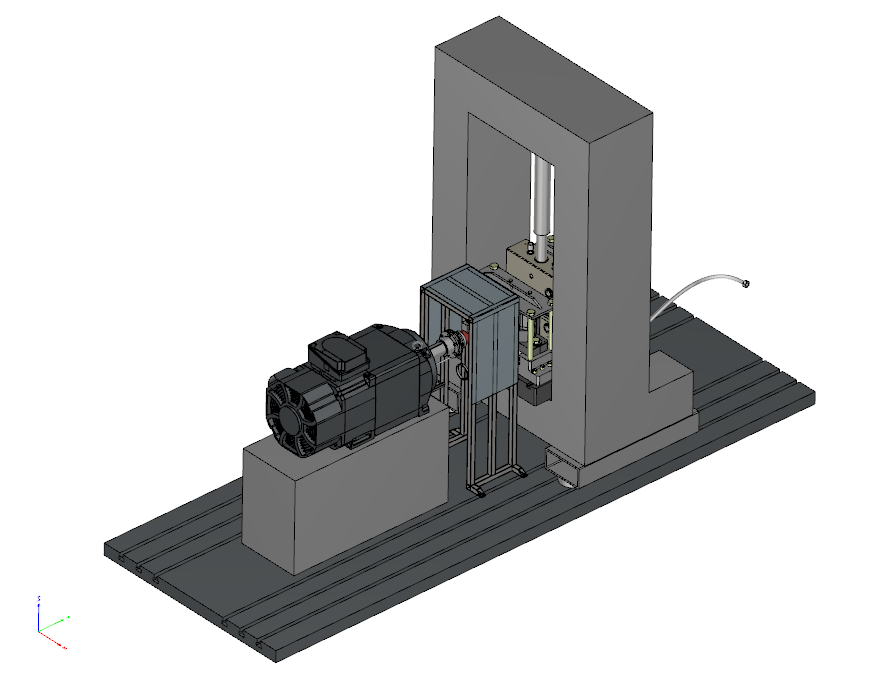

Gleitlagerprüfstand bis 250 kN

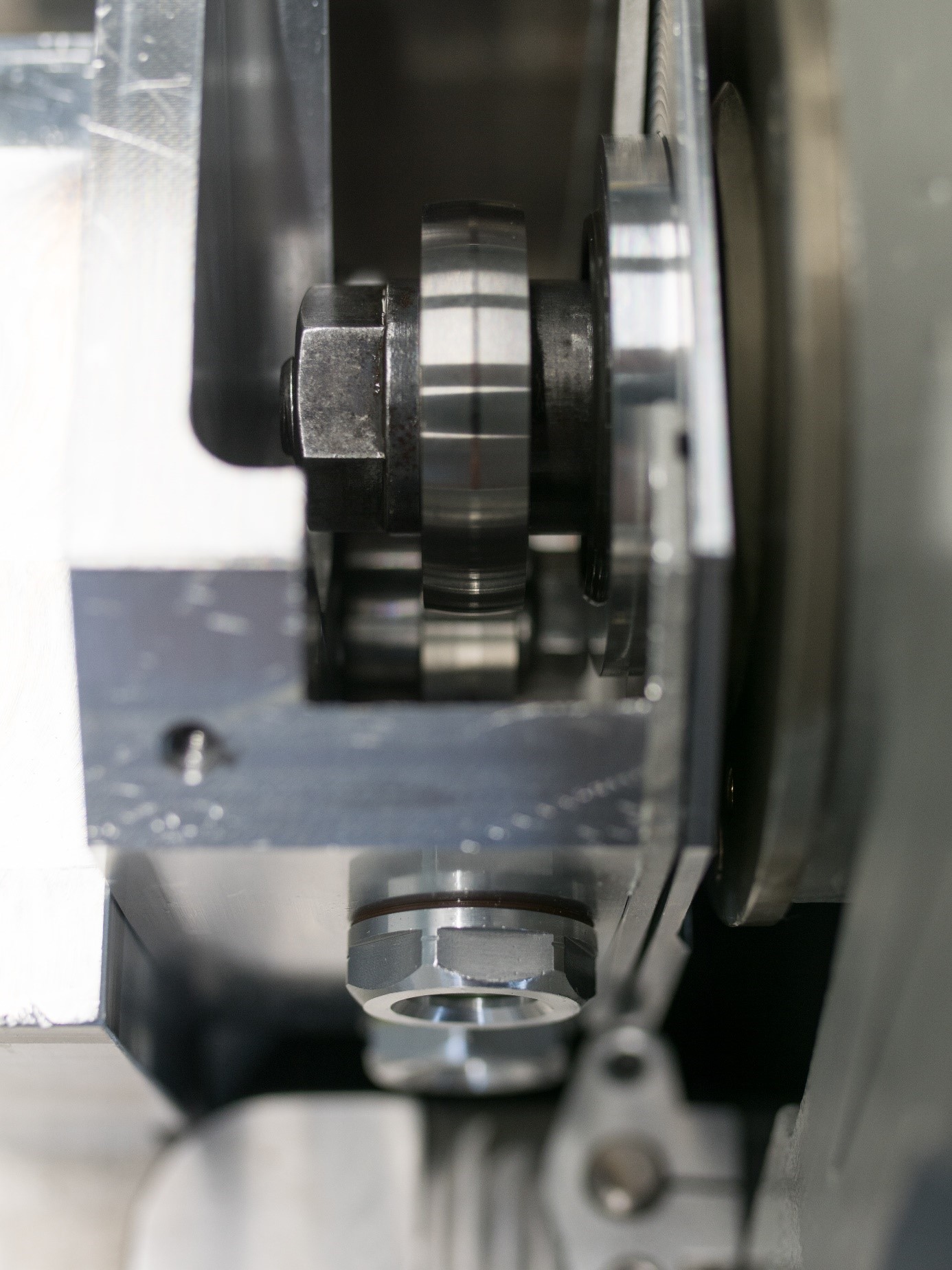

Am Fraunhofer IWM steht ein Gleitlager- und Komponentenprüfstand zur Verfügung, der die Kopplung auch großer Gleitlager bis standardmäßig 120 mm Durchmesser und größer erlaubt. Der Prüfstand ist durch die Module Zugprüfmaschine (Normalkraft) und E-Maschine (Rotation) äußerst flexibel und erlaubt nach einer Anpassung die Messung verschiedenster Geometrien in Kombination mit der Radionuklidtechnik (RNT). So sind beispielsweise auch Ölscreenings und Verschleißuntersuchungen an einem Kegelradpaar möglich. Die Abbildungen zeigen eine Skizze des Gesamtprüfstandes und ein Foto der Ölkammer in der Zugprüfmaschine.

Typische Anwendungsfelder des Prüfstands sind Verschleißuntersuchungen an Gleitlagern in Abhängigkeit von Endbearbeitungen und Werkstoffen, Schmierstoffen und Betriebspunkten. Die Echtzeitverschleißmessung unter niedrigen Lasten und oszillierenden Bewegungen ist genauso möglich wie die Identifikation kritischer Betriebspunkte und deren Einfluss auf die Stabilität des Gleitlagers.

Kennzahlen |

|

Geschwindigkeiten |

1- 800 [3000] U/min |

Drehmoment |

max. 150 Nm |

Normalkraft |

250 kN |

Wellendurchmesser |

10 > 450 mm |

Öltemperatur |

max. 100 °C |

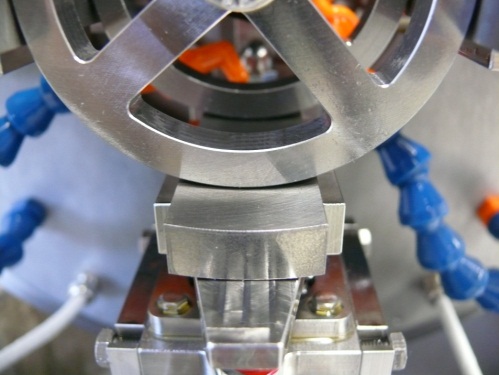

Kolbenring-Zylinder-Simulator

Die Bedingungen im oberen Totpunkt eines Zylinders sind für die tribologisch belasteten Werkstoffe in Bezug auf den Verschleißwiderstand am anspruchsvollsten. Der Kolbenring-Zylinder-Simulator am Fraunhofer IWM eignet sich für Reibungs- und Verschleißuntersuchungen an Linern und Kolbenringen. Im Gerät können Proben aus Originalbauteilen im reversierenden Kontakt unter Temperaturen bis 180 °C getestet werden. Kolbenringsegmente können gegen Linersegmente getestet werden, die direkt aus Buchsen oder Motorblöcken präpariert wurden. Die Versuche können unter Frequenzen bis 50 Hz, Normalkräften bis 400 N und einem maximalen Hub von 3 mm durchgeführt werden.

Tribometerfarm

Im Rahmen des Verständnisses und der Charakterisierung von komplexen tribologischen Datenkennfeldern, stellt die Tribofarm eine geeignete Methode dar. Die Tribofarm ist der Zusammenschluss von 16 baugleichen Tribometern, bei der jeweils vier zu einer Einheit (Block) gefasst werden. Durch eine Variation der Versuchsbedingungen ist es möglich Parameterfelder zu analysieren und durch gleichartige Experimente Reproduzierbarkeitsstudien durchzuführen. Tribologische Systeme operieren häufig im niedrigsten Verschleißratenregime. Messungen können entweder mit Radionuklidtechnik (mit den gegebenen Vorteilen) oder über entsprechend lange Versuchslaufzeiten umgesetzt werden. Bei Messungen über 7-10 Tage kann auch im niedrigsten Verschleißratenregime ex-situ über diverse Methoden der Verschleiß bestimmt werden. Die parallele Messung verschiedener Systeme ermöglicht einen ausreichend guten Durchsatz in akzeptablen Zeiträumen.

Um der aktuellen Forschung und Anwendungen gerecht zu werden wurden die Blöcke teilweise modifiziert. Die Gerätespezifikationen der einzelnen Blöcke sind in der Übersicht zu finden.

Technische Daten:

| Gerätespezifikation | Block1 | Block2 | Block3 | Block4 |

| Kontaktart | Gleitkontakt (Stift-Scheibe) | Gleitkontakt (Stift-Scheibe) | Wälzkontakt (Axial-Rillenkugellager) | Gleitkontakt (Stift-Scheibe) |

| Beölung | Tauchschmierung | Tauchschmierung | Umlauf- oder Tauchschmierung | Tauchschmierung |

| Drehzahl in U/min | 1-900 | 1-900 | 1-900 | 1-1600 |

| Normalkraft in N | 0,6 | 0,6 | 4,7 | 0,6 |

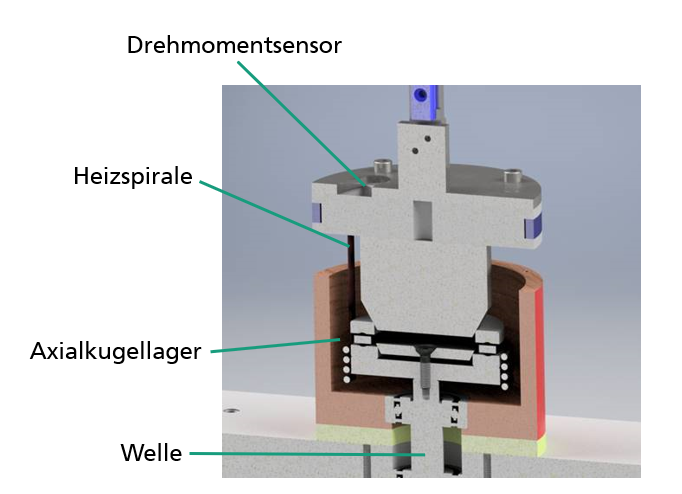

Bei der beispielhaften Betrachtung von Block 3 (Wälzkontakt) wird das Kugellager durch das Gewicht der Sensorhalterung mit einer Normalkraft beansprucht und durch die Kupplung des unteren Lagerrings mit der Antriebswelle rotiert (vergleiche Abbildung 1). Darüber hinaus wird das Öl mit einer Heizspirale im Ölreservoir durch einen PID-Regler auf die gewünschte Temperatur geregelt. Das Drehmoment wird im Sensorhalter gemessen und für die tribologischen Auswertungen verwendet.

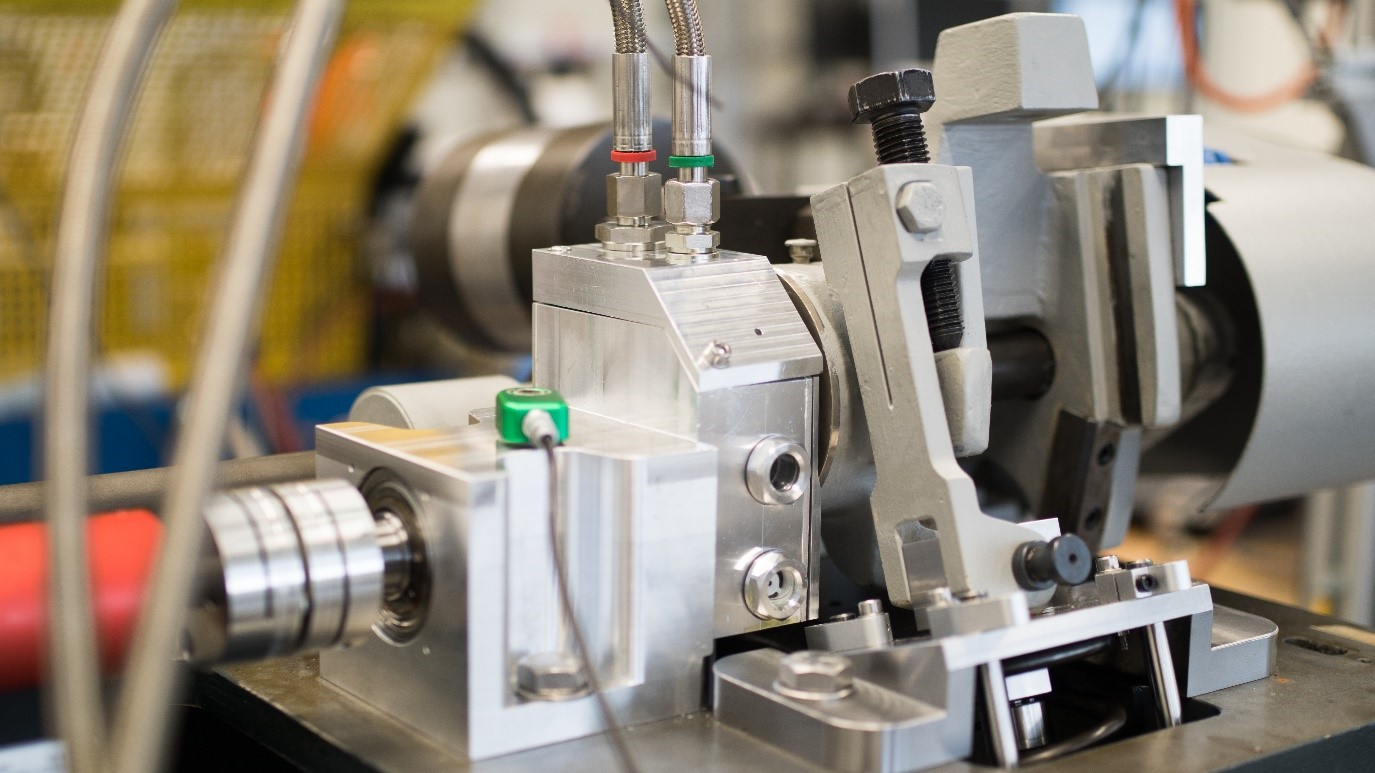

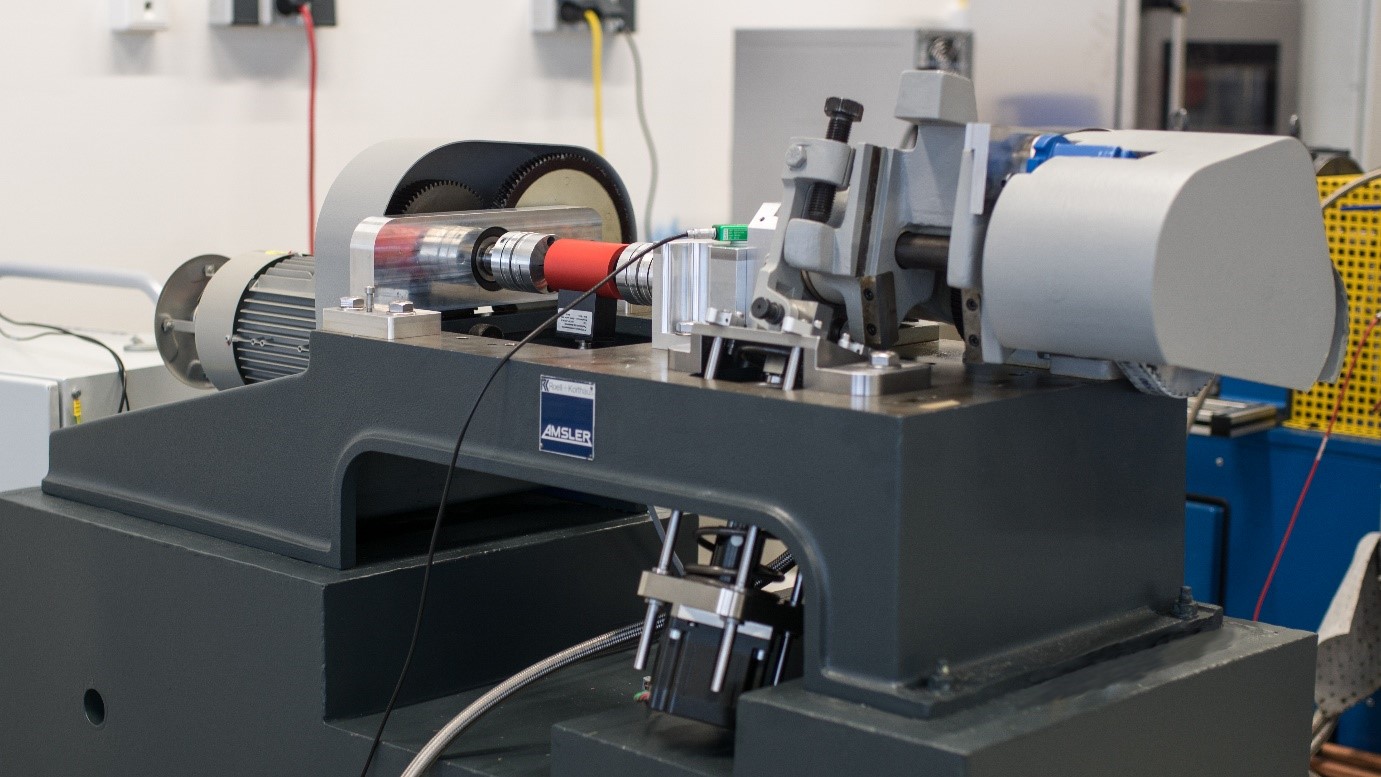

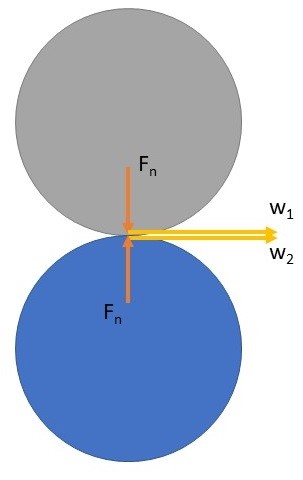

Zwei-Scheiben-Prüfstand

Zur definierten Untersuchung von Wälzkontakten steht am Institut ein Zwei-Scheiben-Prüfstand zur Verfügung. Dieser wird unter anderem als Analogieprüfstand für Zahnräder entwickelt. Zwei Scheiben werden mit einer Kraft Fn gegeneinander verspannt (Abbildung 1). Durch die Differenz in der Drehzahl oder im Probendurchmesser erfährt das System eine schlupfbehaftete Wälzbewegung.

Der Prüfstand hat im Jahr 2020 eine umfassende Modernisierung erhalten. Die gesamte Messtechnik wurde erneuert und erweitert. Die Drehzahl kann stufenlos zwischen 45 und 600 U/Min variiert werden.

Die Normalkraft kann zwischen 80 und 1500 N geregelt werden. Die Proben haben einen Durchmesser von 42 mm und eine Dicke von 10 mm. Die resultierenden Pressungen sowie der Schlupf können durch Variation der Probengeometrie (Durchmesser, Balligkeit) verändert werden.

Durch die Konstruktion der Ölwanne (Bild 3, 4) ergeben sich verschiedene Möglichkeiten bei der Wahl der Zwischenmedien. Die Versuche können geschmiert (Umlauf- und Tauchschmierung) und ungeschmiert durchgeführt werden. Außerdem sind an diesem Prüfstand Echtzeitverschleißmessungen mittels Radionuklid-Technik möglich.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM