DFG-Projekt „Maßgeschneiderte Werkstoffeigenschaften durch Mikrostrukturoptimierung: Maschinelle Lernverfahren zur Modellierung und Inversion von Struktur-Eigenschafts-Beziehungen und deren Anwendung auf Blechwerkstoffe“ gestartet

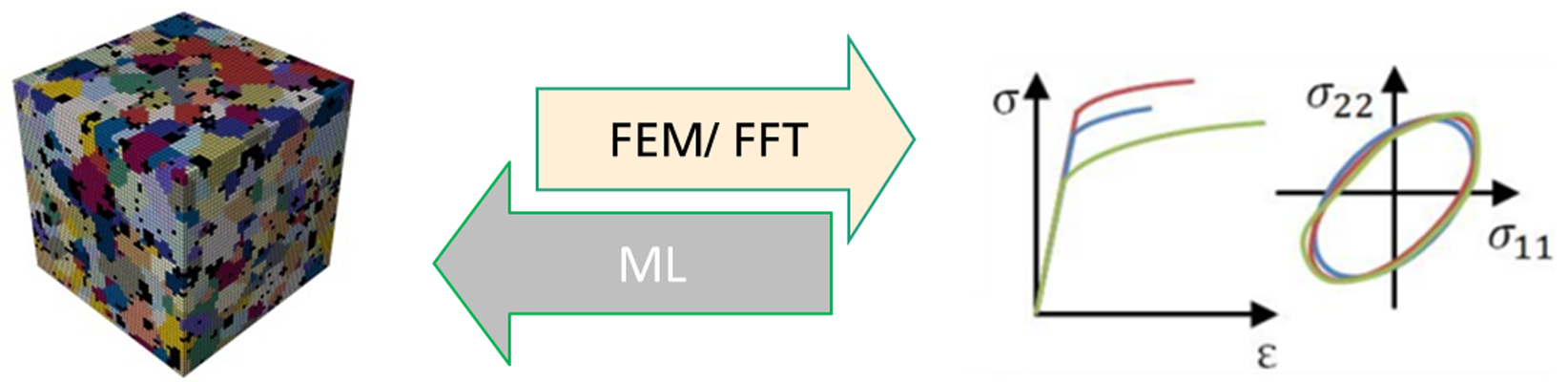

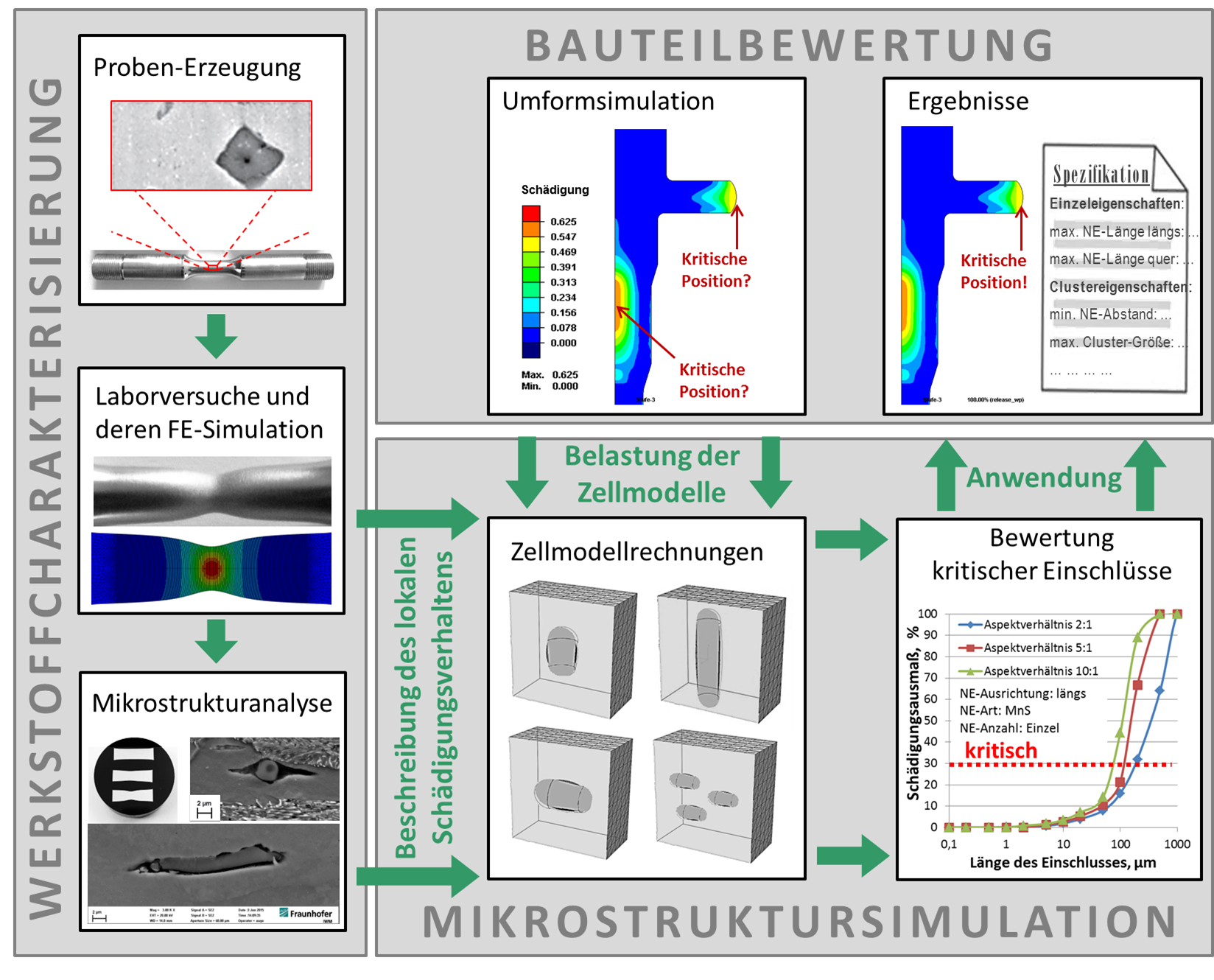

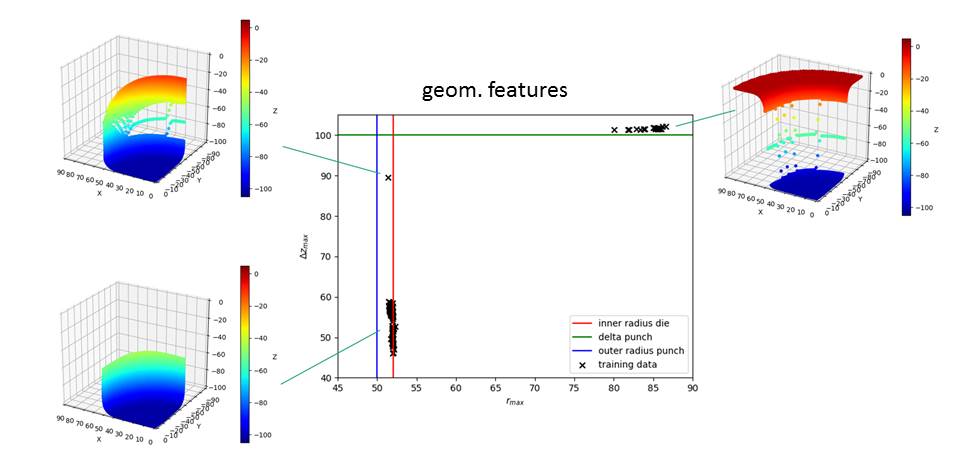

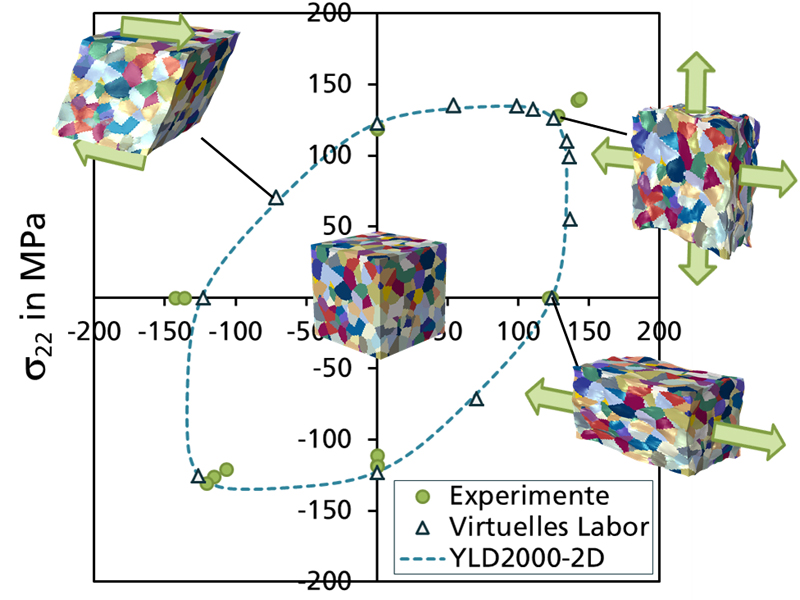

Die Ableitung der Steuergrößen materialverarbeitender Prozesse zur Herstellung von Werkstoffen mit gewünschten Eigenschaften ist das "inverse Problem" zur Kausalitätskette Prozessführung-Mikrostrukturausprägung-Werkstoffeigenschaften. Das Hauptziel des Vorhabens ist die Schaffung einer neuen Basis zur Lösung dieses Problems unter dem Einsatz moderner Verfahren aus dem Bereich des Maschinellen Lernens.

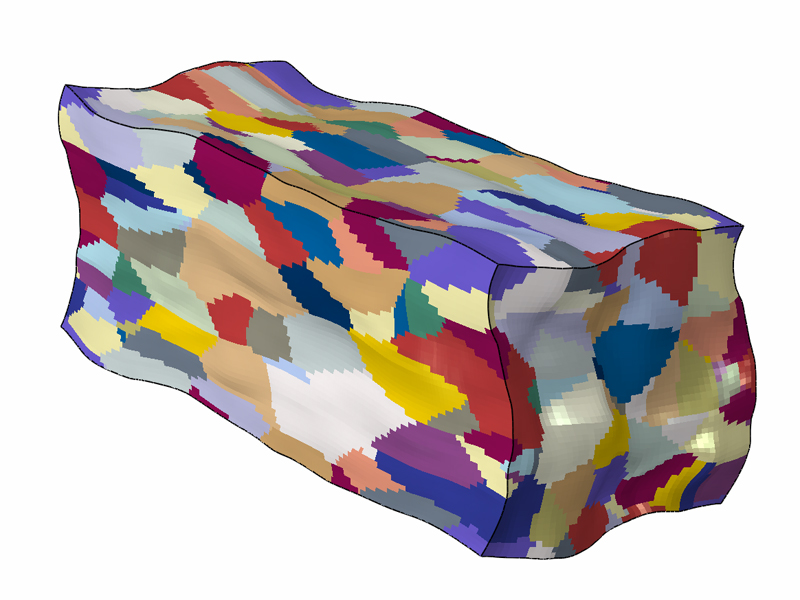

Die Inversion soll aus den beiden, explizit separaten Gliedern "Eigenschafts-Struktur-Abbildung" und "struktur-geführte, optimale Prozess-Regelung" bestehen. Der Fokus liegt in der Untersuchung und Entwicklung von Methoden, die eine Inversion der Struktur-Eigenschafts-Beziehungen von industriell relevanten Werkstoffen erlauben. Diese Inversion stellt die Grundlage für das Design von Mikrostrukturen und die optimale Führung der zugehörigen Herstellungsprozesse dar.

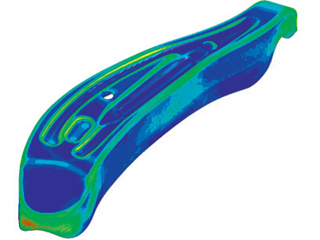

Ziel ist ebenfalls die Entwicklung optimaler Regelungsmethoden zur Erreichung derjenigen Strukturen, welche die gewünschten Eigenschaften darstellen. Im Rahmen des Vorhabens werden diese Methoden zum Nachweis der Anwendbarkeit auf Prozesse der Blechherstellung ausgeprägt und daran untersucht.

Zu den Zielen zählt die Entwicklung von Methoden zur Inversion technologisch bedeutsamer Struktur-Eigenschafts-Beziehungen sowie zur Merkmalsextraktion für eine effiziente Beschreibung von Mikrostrukturen durch Überwachtes Lernen und Unüberwachtes Lernen.

Für die adaptiv-optimale Regelung der Herstellungsprozesse sollen adaptive Prozesspfad-Optimierungsverfahren auf Basis von Reinforcement Learning entwickelt werden.

Wir erwarten, dass die Ergebnisse zu einem wachsenden Verständnis technologisch relevanter Prozess-Struktur-Eigenschafts-Beziehungen von Blechwerkstoffen beitragen. Es sollen Werkzeuge entstehen, mit denen eine wirtschaftliche Entwicklung neuer Werkstoffe und Prozessführungen begünstigt wird.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM