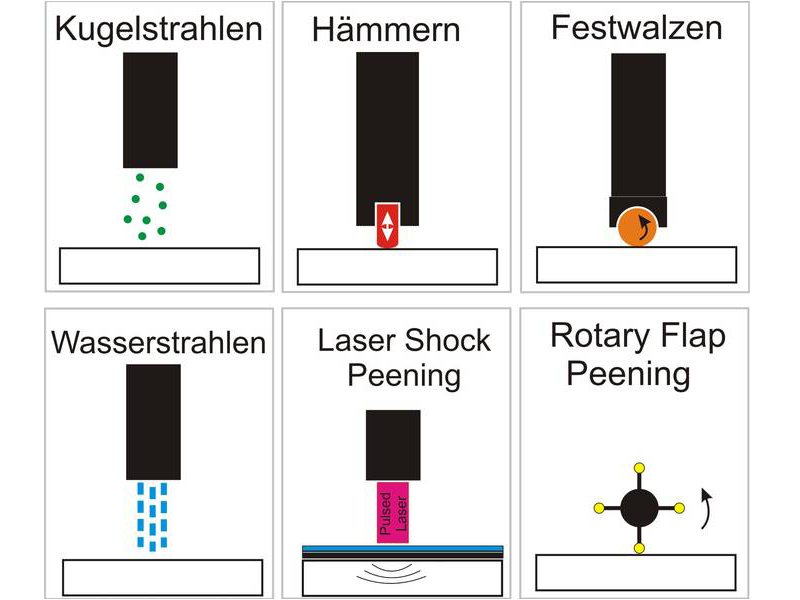

Mechanische Randschichtverfestigung

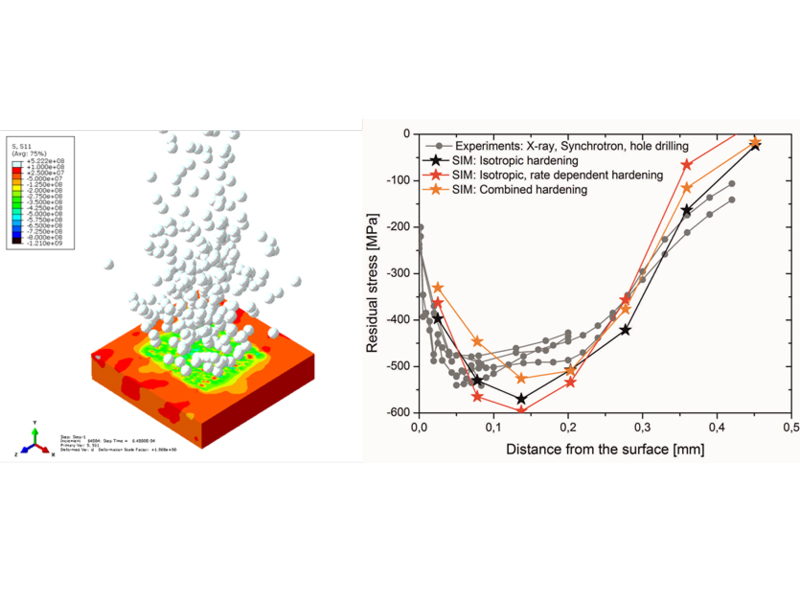

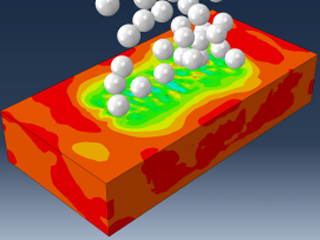

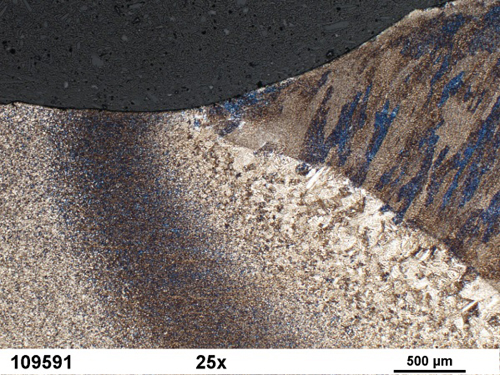

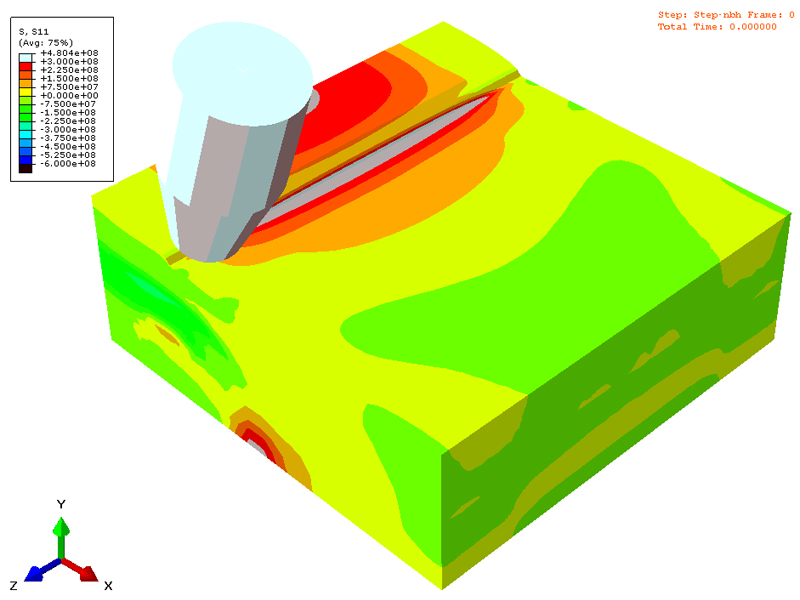

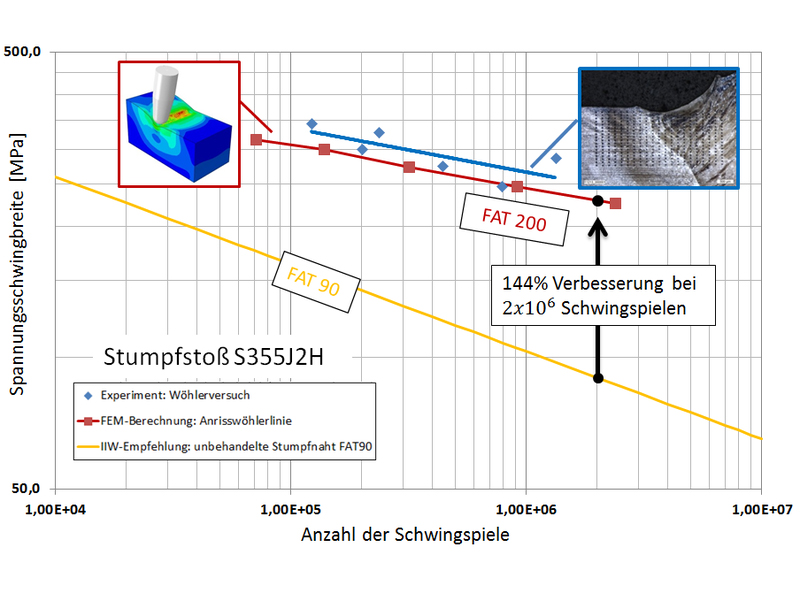

Für die Lebensdauer von metallischen Bauteilen und Strukturen ist die Randschichtzone von ausschlaggebender Bedeutung. In allen Industriebereichen; Automobil- und Fahrzeugbau, Schienenfahrzeugbau, Luft- und Raumfahrt, Stahl- und Brückenbau, Antriebstechnik und Getriebebau, Verbrennungsmotoren, Dampf- und Gasturbinen, Kompressoren- und Pumpenherstellung, Werkzeug- und Formenbau und Medizintechnik, wo Komponenten hohen Beanspruchungen ausgesetzt werden, spielt der randschichtnahe Werkstoffzustand eine elementare Rolle. Dieser Sachverhalt beruht im Wesentlichen darauf, dass die betriebsbedingten Schädigungsprozesse in Bauteilen, wie z.B. Ermüdung und Korrosion, an der Oberfläche initiiert werden und je nach Werkstoffzustand und Qualität der Randschichtzone der Schädigungsprozess hierdurch verzögert oder beschleunigt werden kann, was einen erheblichen Einfluss auf die Gesamtlebensdauer hat.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM