Dünnschichtsensorik

Bei der Verarbeitung von Kunststoffen stellt die Prozessgröße »Temperatur« den wesentlichen Parameter für ein qualitativ hochwertiges Ergebnis dar. Dies gilt für den Kunststoffspritzguss ebenso wie für das Blasformen oder das Verschließen von Verpackungen im Heißsiegelprozess.

Gemein ist allen genannten Technologien, dass sowohl die Erzeugung, als auch die Messung der Temperatur nicht am »Ort des Geschehens«, d.h. unmittelbar in der Kontaktzone Werkzeugwand-Kunststoff passiert, sondern, aufgrund technischer Erfordernisse, im Abstand einiger Millimeter davon entfernt. Dies hat eine verzögerte Erfassung der Grenzflächentemperatur und eine u.U. unzureichende und träge Prozessregelung zur Folge.

Die unter dem Oberbegriff Tegonit® zusammengefassten Schichtsysteme bieten in Kunststoffverarbeitungsprozessen vielfältige Möglichkeiten zur

Prozessüberwachung durch Erfassung der Temperatur in der bisher nicht zugänglichen Grenzfläche zwischen Werkzeugwand und Schmelze mit temperatursensitiven Schichten (Tegonit® PNCN)

lokale Zusatztemperierung direkt auf der Werkzeugoberfläche zum Kaschieren von Bindenähten, Erhöhung des Glanzgrades und Verlängerung von Fließwegen durch thermische Isolations- oder Heizschichten (Tegonit® PTA)

Leistungen

- Beschichtung von Replikationswerkzeugen mit elektrisch isolierenden Schichten (z.B. Tegonit® CC), Anpassung, Weiterentwicklung und Charakterisierung der Schichten

- Erarbeitung von Dünnschichtsensoren für Spritzgießanwendungen, Applikation der Sensoren (Tegonit®PNCN)

- Beschichtung von z.B. Spritzgießwerkzeugen mit entformungskraftmindernder Tegonit® CS-Schicht, Anpassung der Schicht auf Anwendungsfall

- Entwicklung und Anpassung von Schichten zur Optimierung des Temperaturhaushalts in der Kavität wie thermische Isolationsschichten sowie beheizbare Schichten (Tegonit®PTA)

Projektbeispiele

HePhaiStOs

Hintergrund

Pro Jahr werden weltweit ca. 1 Billion Verpackungen aus Folienmaterial für Nahrungsmittel produziert, hinzukommen weitere Verpackungen für Kosmetik-, Pharma-, Medizin- sowie technische Produkte. Neun von zehn dieser Verpackungen werden mit dem Wärmekontaktverfahren hergestellt. Dauerbeheizte Werkzeuge schmelzen dabei die thermoplastischen Schichten von Folien auf und verbinden diese. Zur Reduktion des Packmittelverbrauchs werden immer dünnere Folien bei hohen Maschinengeschwindigkeiten, geringen Prozesstoleranzen und komplexen Packungsgeometrien eingesetzt. Eine nachhaltige Produktion mit geringstem Materialverbrauch stellt somit stetig steigende Anforderungen hinsichtlich Dichtheit der Siegelnähte. Dies gilt besonders beim Siegeln von Lagensprüngen, bei dem klassische Verfahren an ihre Grenzen gelangen.

Ziele

Die Kernziele des Projekts »HePhaiStOs« sind:

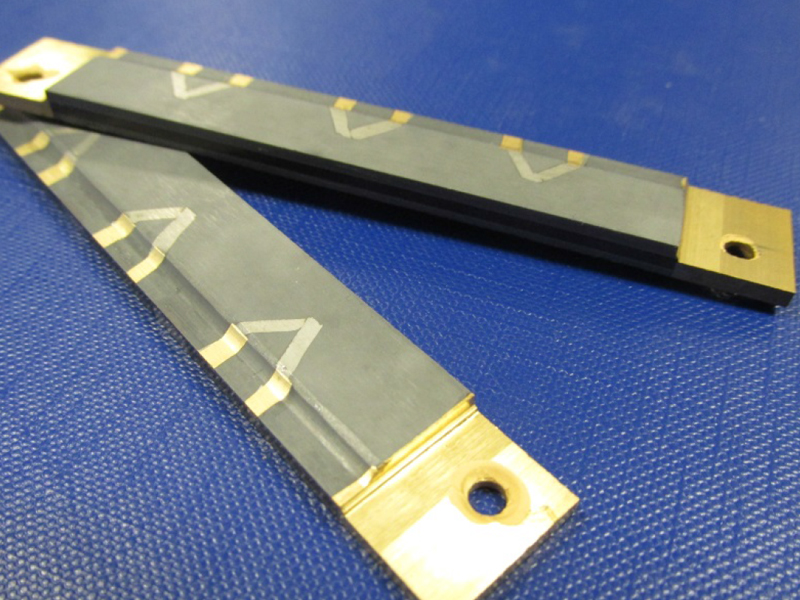

- Funktionalisierung von Siegelschienen zur Inline-Qualitätskontrolle mit dem Merkmal: »wirkstellennahes, sektorielles inline Messen« durch Integration von Dünnschichttemperatursensoren

- Sicherstellung der Langzeitbeständigkeit und Zuverlässigkeit der Sensoren bei Hochleistungssiegelprozessen und auch nach turnusmäßiger Reinigung der Siegelschienen

- Erarbeitung und Validierung eines Simulationsmodells für die Auslegung der Fügewerkzeuge bzgl. Anzahl, Position und Ansprechzeiten der darauf aufzubringenden Sensorelemente, um hinsichtlich der jeweiligen Prozessführung eine hinreichende Sensitivität zur Prozessüberwachung sicherzustellen

- Entwicklung und Bau eines Demonstrators für ein industrielles Wärmekontaktfügeverfahren

- Funktionsnachweis anhand von Nahtkontaminationen und Lagensprüngen, sowie das Aufzeigen des Verwertungspotenzials

HePhaiStOs ist ein IGF-Projekt, (Förderkennzeichen 18613 BR) der Forschungsvereinigung Industrievereinigung für Lebensmitteltechnologie und Verpackung e.V. und wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Projekt hat ein Gesamtbudget von ca. 500.000 Euro und eine Laufzeit vom 1. Mai 2016 bis 30. April 2018.

hoTReSi

Hintergrund

Für das Herstellen von Verpackungen in der Lebensmittel-, Kosmetik-, Medizinprodukte- und Pharmaindustrie sowie bei der Produktion technischer Güter wird meist das Wärmekontaktverfahren eingesetzt. Dauerbeheizte Werkzeuge schmelzen dabei die thermoplastischen Schichten der Folien auf und verbinden diese. Sicherheit und Qualität der Naht hängen insbesondere von der exakten, schnellen Regelung der Temperatur ab. Dünne Folien, hohe Maschinengeschwindigkeiten und komplexe Packungsgeometrien bringen das klassische Verfahren jedoch an seine Grenzen. Die Folge sind undichte Packungen, die bei Lebensmitteln zum Produktverderb, bei Medizinprodukten zum Verlust der Keimfreiheit oder bei technischen Gütern zur Funktionsuntüchtigkeit führen. Um den Siegelvorgang sicherer zu gestalten, die Ausschussrate und den Energieverbrauch zu senken und eine höhere Produktqualität zu erzielen, wird ein noch nicht am Markt verfügbares System mit hochdynamischer Temperaturreglung benötigt.

Ergebnisse

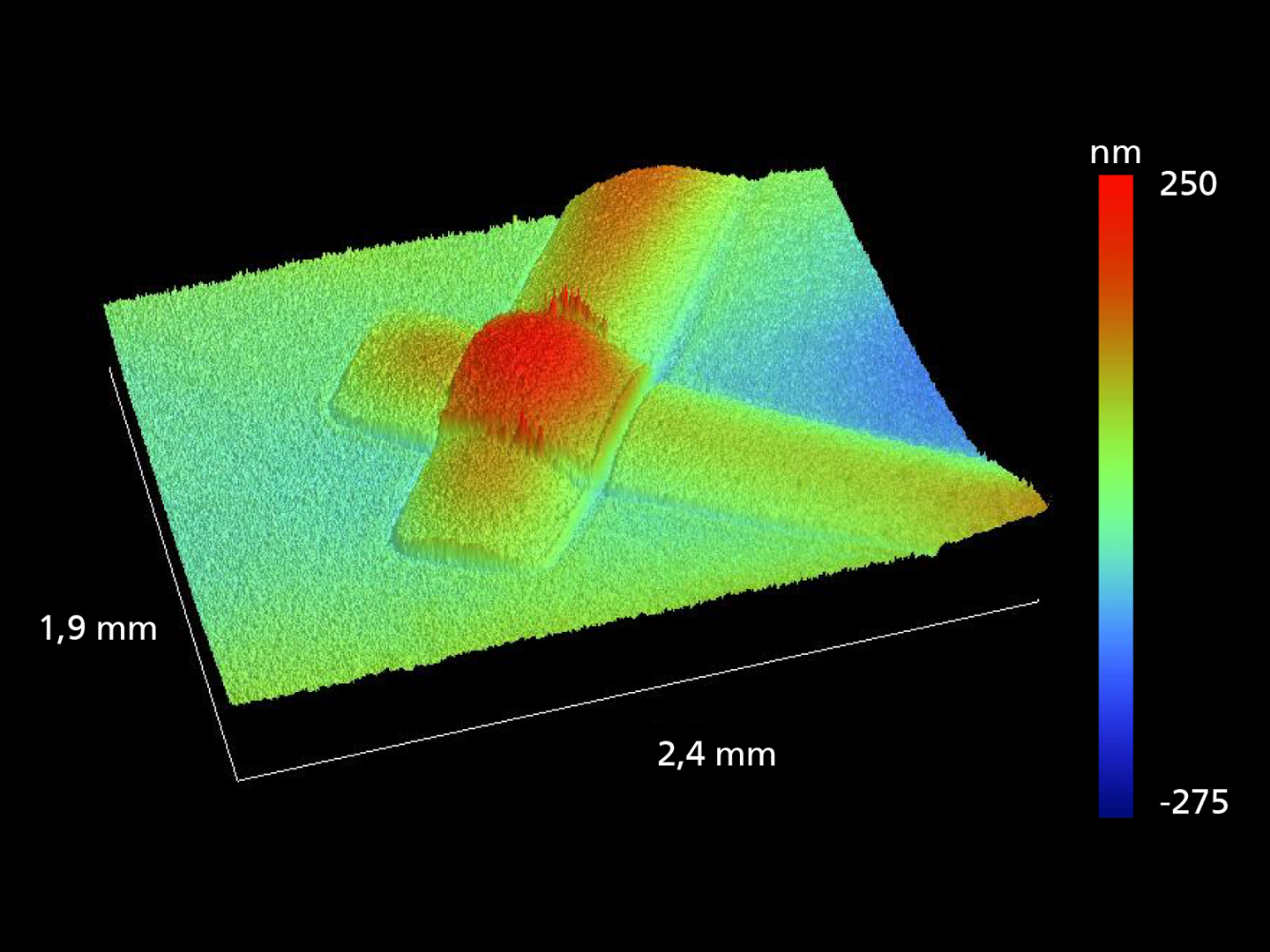

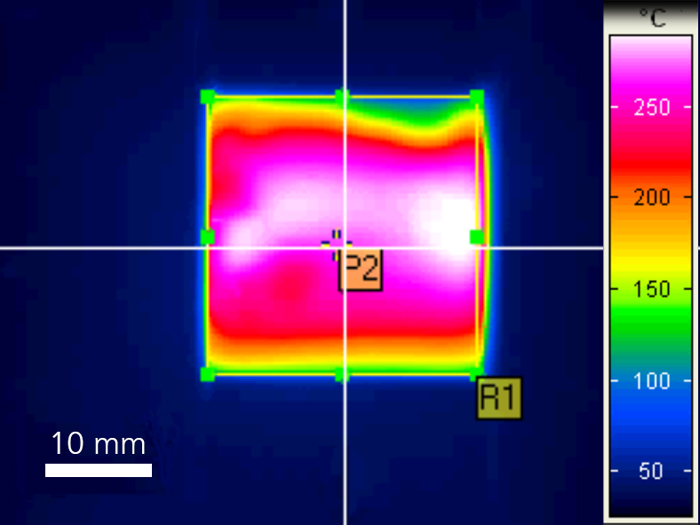

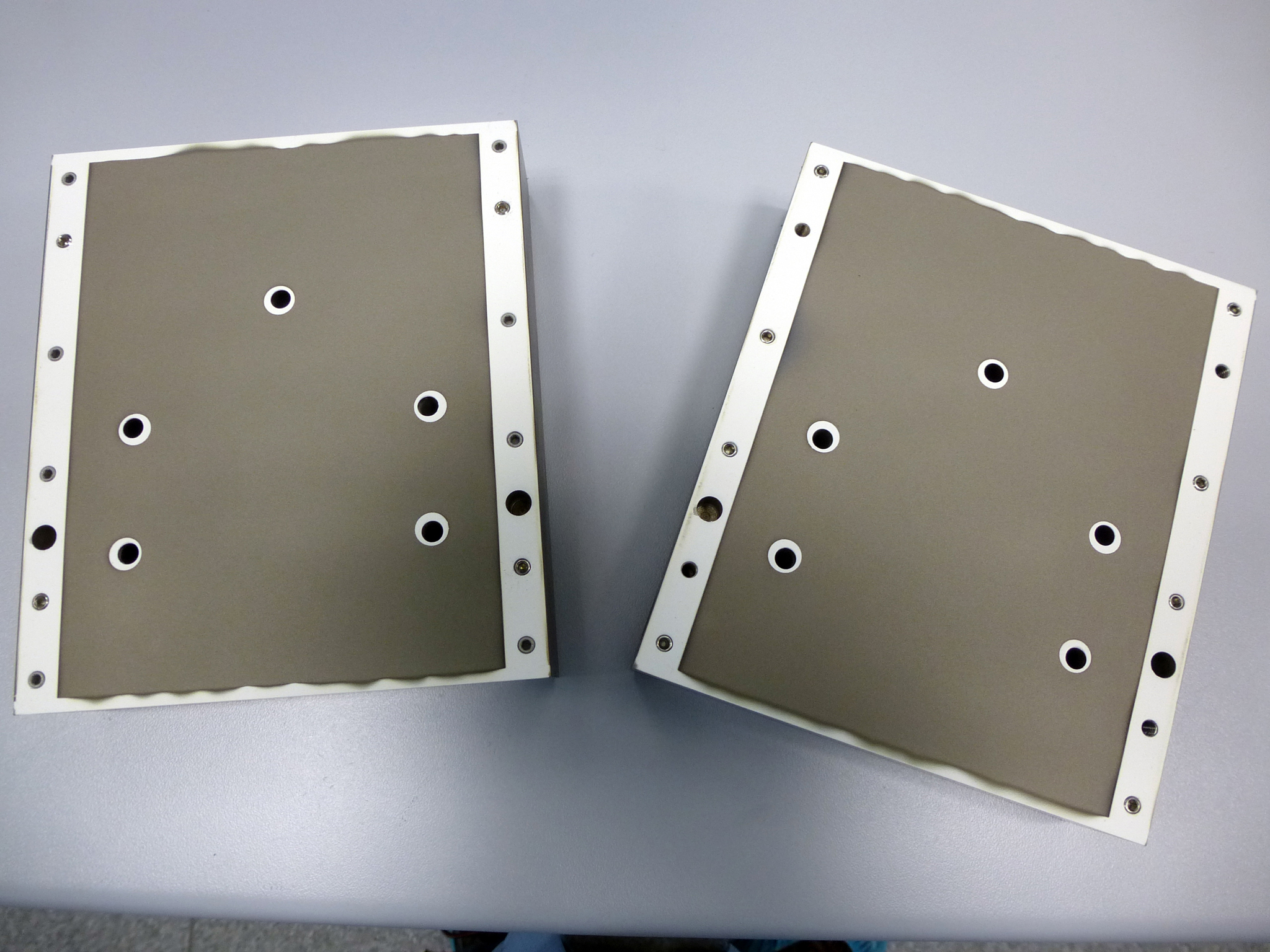

Im Projekt wurden erstmals die Basistechnologien „keramische Widerstandsheizung“ und „Thermoelement auf Dünnschichtbasis“ kombiniert und auf die hohen thermomechanischen Beanspruchungen des Siegelprozesses auslegt, um so inline folien-, packgut- und umgebungsbedingte Schwankungen detektieren zu können. Ein mit den Sensoren instrumentiertes Keramik-Siegelschienenpaar wurde zur Validierung der Technologie in ein Demonstrator-Laborsiegelgerät implementiert. Damit wurden verschiedene Versuchsreihen gefahren und für die Verpackungsbranche repräsentative Folientypen versiegelt. Die bei den Versuchen vorherrschenden Temperaturen auf der Siegelschienenoberfläche konnten dabei zuverlässig über mehrere hundert Siegelungen erfasst werden.

Im Projektverlauf konnte gezeigt werden, dass es mit den entwickelten Sensoren möglich ist, im Siegelprozess inline und direkt gezielt eingebrachte, typische Verunreinigungen der Siegelnaht ortsaufgelöst in Form einer Temperaturabweichung zu detektieren. Ebenso konnten damit unerwünschte Faltenbildungen in der Siegelnaht mit dem Sensorsystem sicher detektiert werden.

hoTReSi war ein Eigenforschungsprojekt (MEF) der Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V. und hatte eine Laufzeit vom 01.09.2013 bis 29.02.2016.

Projektpartner

Fraunhofer IVV, Außenstelle für Verarbeitungsmaschinen und Verpackungstechnik Dresden Fraunhofer-Institut für Werkstoffmechanik, IWM

KU-Spritzguss

Hintergrund

Beim Spritzgießen von Formteilen entstehen vielfach Fehler, wie nicht ausreichende Güte und Genauigkeit der Abformung der Oberfläche, Bindenahtkerben, Glanzunterschiede oder Wolken und Schlieren. Weitere Fehler bei der Herstellung eines Kunststoffformteils können entstehen, wenn die Polymerschmelze durch Kontakt mit der kälteren Werkzeugwand ungleichmäßig und zu früh erstarrt. Dies führt zu einer Verminderung der Fließfähigkeit der Schmelze. Besonders bei der Herstellung von optischen Formteilen, der Abformung von Mikrostrukturen oder der Herstellung dünnwandiger Teile führt die Reduktion der Fließfähigkeit zu einer unzureichenden Abformung der Werkzeugoberfläche.

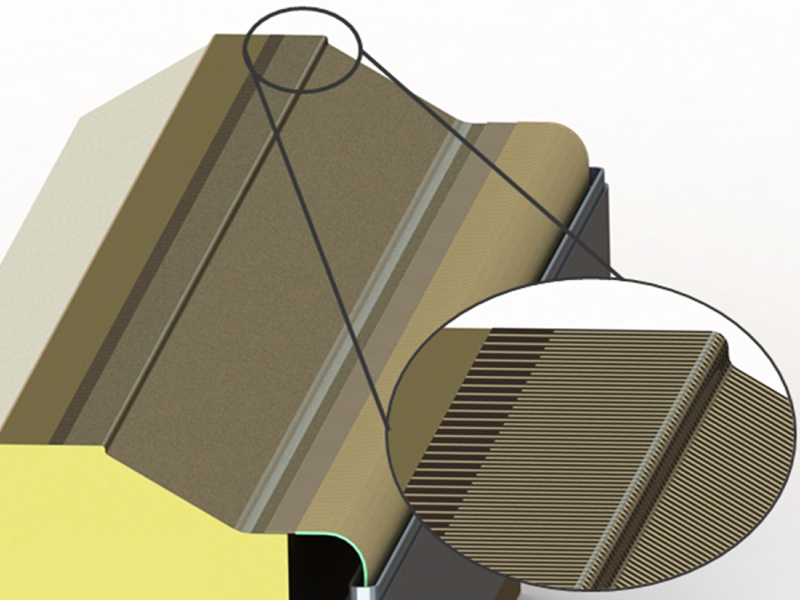

Zur Verbesserung der Fließfähigkeit und damit zur gezielten Verbesserung der Oberflächeneigenschaften von spritzgegossenen Formteilen werden Spritzgießwerkzeuge variotherm temperiert. Dabei wird in jedem Zyklus vor dem Einspritzen die Oberflächentemperatur der Kavität auf eine Temperatur vorzugsweise über der Glasübergangs- bzw. Kristallitschmelztemperatur des Kunststoffmaterials gebracht und nach dem Einspritzen wieder gekühlt. Zwar werden damit die angestrebten Verbesserungen in der Abformung erreicht, es müssen jedoch relativ große Massen aufgeheizt und wieder abgekühlt werden, was sich nachteilig auf die Zyklusdauer und den Energiebedarf auswirkt.

Ziele

Ziel im Projekt war es, im variothermen Prozess schnellere Zykluszeiten bei niedrigerem Energiebedarf und gleichbleibender oder verbesserter Qualität der Formteile zu erreichen.

Der Lösungsweg bestand darin, die Energie zur Beheizung der Schmelze unmittelbar in der Formenoberfläche einzubringen. Dies soll durch das Aufbringen dünner Schichten auf die Formenoberfläche und der Beheizung über diese Schichten erfolgen. Hierdurch sollte erreicht werden, die zu temperierten Massen zu verringern, die Zykluszeiten zu verkürzen und den Energiebedarf zu reduzieren.

Ergebnisse

Weitere Informationen zum Projekt finden Sie auf der Seite unseres Projektpartners Kunststoff-Zentrum in Leipzig gGmbH:

KU-Spritzguss

Projektpartner

Kunststoff-Zentrum in Leipzig gGmbH, Leipzig

Fraunhofer-Institut für Werkstoffmechanik, IWM Freiburg

Links und Downloads

- Oberle, N.; Burmeister, F.; Wirth, M.; Zapara, M.; Kailer, A., Experimentelle Charakterisierung und numerische Modellierung der Reibvorgänge in der Warmmassivumformung am Beispiel einer Aluminiumlegierung, massivUMFORMUNG September 2021 (2021) 53-56 Link

- Fromm, A.; Gurr, M.; Wendt, G.; Jänchen, R.; Neue Sensortechnik für Verpackungsprozesse; Konstruktion 5 (2016) 75-77 Link

- Pressemeldung »Undichte Verpackungen vermeiden« vom Mai 2016 Link

- Fromm, A.; Burmeister, F.; Gurr, M.; Hagen, J.; Wirth, M.; Kleer, G.; Posterbeitrag: PVD-based Thin Film temperature sensors for Hot Embossing and Injection Molding Processes; International Conference on Plasma Surface Engineering; 09/2012; Garmisch Partenkirchen

Referenzen

Wir arbeiten mit verschiedensten Partnern aus Industrie und Wissenschaft zusammen. Mit unserem Know-how auf dem Gebiet der Schichtentwicklung, -anpassung und charakterisierung können wir Ihnen helfen, Prozesse besser zu verstehen und effizienter zu gestalten.

Durch die stetige Weiterentwicklung unseres Portfolios sind wir auf dem neuesten wissenschaftlichen Stand und sind so in der Lage, unseren Partnern Lösungen ihrer Probleme anbieten zu können.

Auf diesen Seiten finden Sie eine Auswahl unserer Partner aus Industrie und Wissenschaft (Hochschulen, Forschungsinstitute), mit denen wir bereits erfolgreich Projekte durchgeführt haben.

B. Braun Melsungen AG, Melsungen

Bach Resistor Ceramics GmbH, Werneuchten

Coveris Flexibles Deutschland GmbH, Halle (Westf.)

DTF Technology GmbH, Dresden

FWB Kunststofftechnik GmbH, Pirmasens

GWK Gesellschaft Wärme Kältetechnik mbH, Meinerzhagen

HDG Verpackungsmaschinen GmbH, Lindlar

Hella KGaA Hueck & Co., Lippstadt

HIPP-Werk Georg Hipp OHG, Pfaffenhofen

Hydro Aluminium Rolled Products GmbH, Bonn

Krallmann Holding & Verwaltungs GmbH, Hiddenhausen

KraussMaffei Technologies GmbH, München

Kugler GmbH, Salem

LORENZ NUSS GmbH, Kreba-Neudorf

Polifilm Extrusion GmbH, Weißandt-Gölzau

ppg>wegoflex GmbH, Trebbin

PRIAMUS SYSTEM TECHNOLOGIES GmbH, Salach

QIPACK Netherlands, Den Bosch

Robert Bosch GmbH, Waiblingen

Rovema GmbH, Fernwald

SimCon kunststofftechnische Software GmbH, Würselen

Europäische Forschungsgesellschaft dünne Schichten e.V., EFDS, Dresden

Fraunhofer IVV, Außenstelle für Verarbeitungsmaschinen und Verpackungstechnik Dresden

Forschungsgesellschaft Kunststoffe e.V., Darmstadt

Industrievereinigung für Lebensmitteltechnologie und Verpackung e.V., IVLV, Freising

Kunststoff-Zentrum in Leipzig gGmbH, Leipzig

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM