Werkstoffmodellierung und Simulation

Werkstoffmodelle und Simulationswerkzeuge sind notwendig, um Versuch-und-Irrtum-Schleifen in der Entwicklung von Werkstoffen, Bauteilen und Fertigungsverfahren zu vermeiden, komplexe Belastungsszenarien abzubilden oder zuverlässige Voraussagen zum Einsatzverhalten von bestehenden und in der Entwicklung befindlichen Werkstoffen und Bauteilen zu treffen.

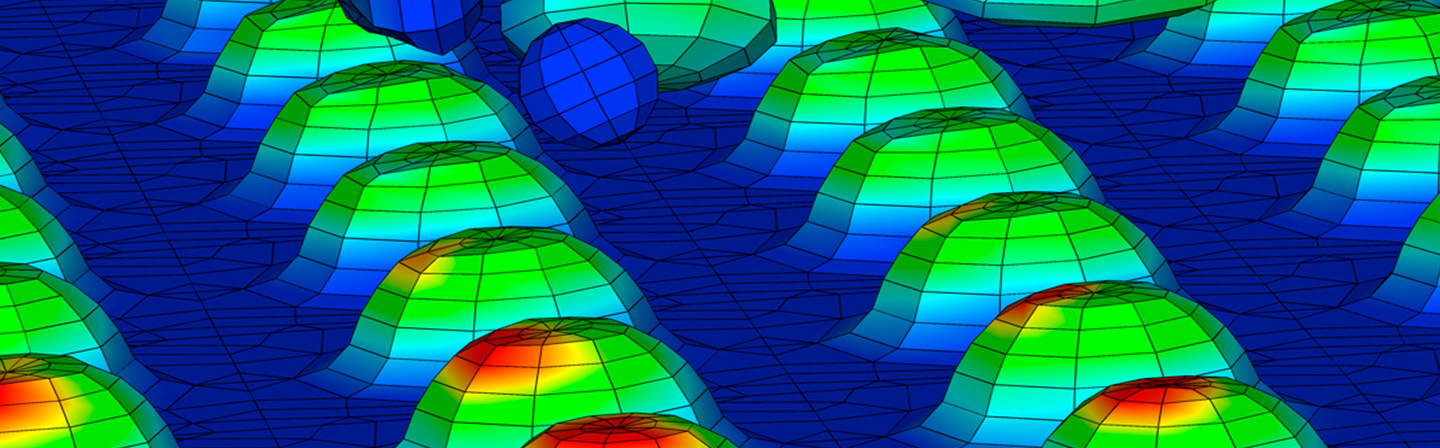

Die relevanten Werkstoffeigenschaften ermittelt das Fraunhofer IWM meist experimentell, es bestimmt die zugehörigen Modellparameter und entwickelt Methoden und Algorithmen. In virtuellen Testlabors werden die Eigenschaften von Werkstoffen sowie die Sicherheit und Lebensdauer von Bauteilen vorhergesagt. Mit der Prozesssimulation werden Fertigungsparameter und Werkzeuge für optimale Bauteileigenschaften angepasst. Das Fraunhofer IWM beschreibt entsprechendes Verformungs-, Schädigungs-, Bruch- und Funktionsverhalten von Werkstoffen und modelliert Mechanismen auf der Makro-, Mikro-, Meso- und Nanoskala bei Belastung von Bauteilen oder Materialsystemen wie Festkörpern, Flüssigkeiten, Pulvern oder Verbundwerkstoffen.

Das Kompetenzspektrum des Fraunhofer IWM reicht von der Quantenmechanik, Molekulardynamik bis zu Computational Physics, von Homogenisierungsmethoden bis zu Kontinuumsmodellen. Im Rahmen der Kontinuumsmechanik, der Materialtheorie, der Bruchmechanik und der Thermodynamik beschreiben wir das Verhalten von Werkstoffen auf makroskopischer Skala bis hin zu Fertigungsprozessen und Bauteilverhalten. Darin eingeschlossen sind Fragestellungen, die zu den Mehrfeldproblemen zählen: Exemplarisch seien hier Werkstoffe unter thermomechanisch oder –elektrisch gekoppelten Belastungszuständen genannt.

Entscheidend für signifikante Verbesserungen und Innovationen bei Funktionalität, Zuverlässigkeit, Lebensdauer oder Wirtschaftlichkeit ist die integrale Betrachtungsweise, beziehungsweise die Kopplung von Informationen aus verschiedenen Skalen und das Verfolgen der Veränderung von Werkstoffeigenschaften über mehrere Prozessschritte hinweg. Integrated Computational Materials Engineering ICME oder Integrierte Computergestützte Materialentwicklung ist das Werkzeug zur quantitativen Beschreibung der Zusammenhänge zwischen Prozessschritten, Materialmikrostruktur, Materialeigenschaften und Bauteilverhalten. Mit ICME kann die Veränderung der Werkstoffeigenschaften während des gesamten Bauteilentstehungsprozesses und während des Betriebs verfolgt und numerisch beschrieben werden. Auf dieser Basis kann das Fraunhofer IWM Schwachstellen in der Prozesskette und während der Lebensdauer ermitteln und beseitigen. Die digitale Repräsentation von Werkstoff- und Bauteilzuständen sowie relevanter Prozesse in Form von Digitalen Zwillingen und die Entwicklung von ontologiebasierten Datenräumen verbessert unsere Möglichkeiten signifikant. Durch die Sicherstellung der Interoperabilität wird die Kopplung von Daten und Simulationsmethoden vereinfacht.

Beispielhafte Fragestellungen, die mit ICME gelöst werden können, sind:

Das Design von Werkstoffen

Die Berechnung der Mikrostrukturentwicklung

Die virtuelle Ermittlung von Materialdaten und die Entwicklung geeigneter Materialmodelle

Die virtuelle Vorhersage und reale Voreinstellung von Bauteileigenschaften wie Rissfreiheit, Konturgenauigkeit, Lebensdauer oder Crashfestigkeit

Die Optimierung von Werkzeugen und Prozessschritten zur Steigerung der Fertigungsausbeute

Zusammenarbeit mit dem Fraunhofer IWM

Methoden

Für die Simulation nutzen wir einerseits kommerzielle und andererseits eigenentwickelte Software. Bei der Lösung der Simulationsaufgaben arbeiten wir mit:

- Numerischen Methoden wie derjenigen der Finite Elemente-Methode, der Finite-Differenzen- und der Finite-Volumen-Methode

- Netzfreien Methoden wie der Diskrete-Elemente-Methode

- Parameteridentifikation

- Maschinellem Lernen

- Thermokinetischen Simulationen

- Hochdurchsatzmethoden, High Troughput Screening

Insgesamt stehen Werkstoffmodelle für Metalle, Keramiken, Gläser, Verbundwerkstoffe, Halbleiter und biologische Materialien zur Verfügung. Hierzu zählen mikromechanische Modelle zur Vorhersage der duktilen Schädigung in Metallen, Modelle zur Darstellung des Verhaltens von Metallen und Kunststoffen sowohl bei hohen Verformungsgeschwindigkeiten als auch unter Kriechbeanspruchung sowie Sprödbruchmodelle für hochfeste Stähle, Gusswerkstoffe, Keramiken, Gläser, Silizium und Verbindungshalbleiter. Wir beschreiben Mechanismen auf atomarer, mikrostruktureller oder makroskopischer Skala: Verformung, Verschleiß, Verfestigung, Ermüdung, Crash, Kriechen, Alterung, Schädigung, Versagen, Piezoeffekte, Diffusion, Migration, Phasenbildung und Gefügeentwicklung. Mit High-Throughput-Methoden finden wir effizient neue Materialien.

Für unsere Simulationen steht ein High-Performance Computing Cluster zur Verfügung.

Simulation des Bauteilverhaltens

- Probabilistische Bauteilsimulation

- Bruchmechanische Simulation rissbehafteter Bauteile

- Bauteilverhalten unter Hochtemperatur

- Verhalten von Schweißverbindungen

- Verhalten von Fügeverbindungen

- Crashsimulation metallischer Werkstoffe, Verbundwerkstoffe und Klebstoffe

- Vorhersage der Sicherheit und Lebensdauer

Fertigungs- und Prozesssimulation

- Mikrostrukturentwicklung

- Gefügeausbildung

- Wärmebehandlung

- Werkstoffdegradation

- Umformsimulation und Simulation umformtechnischer Prozessketten

- Simulation von Glasformgebungsprozessen

- Schweißsimulation

- Simulation von Fügeprozessen

- Schichtwachstumssimulation

- Partikel- und Strömungssimulation

- Simulation pulvertechnolgischer Fertigungsschritte (Pulverschütten, Matrizenpressen, Sintern, Foliengießen, additive Fertigung)

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM