Numerische Simulation des Pressens und Sinterns

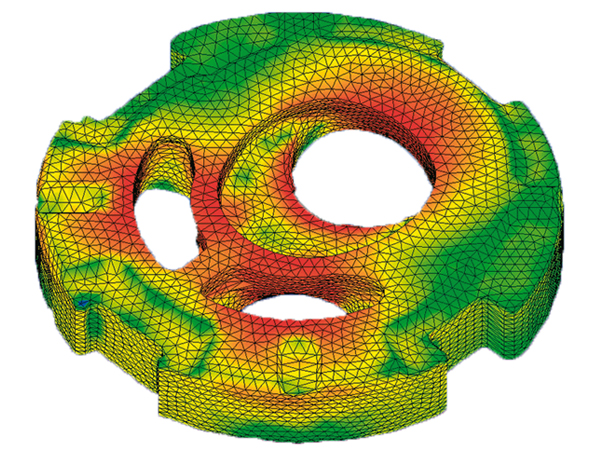

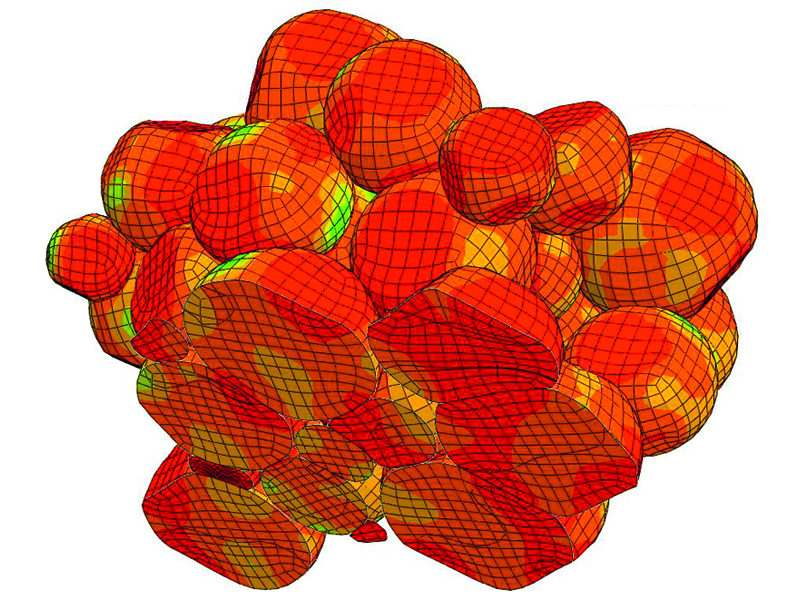

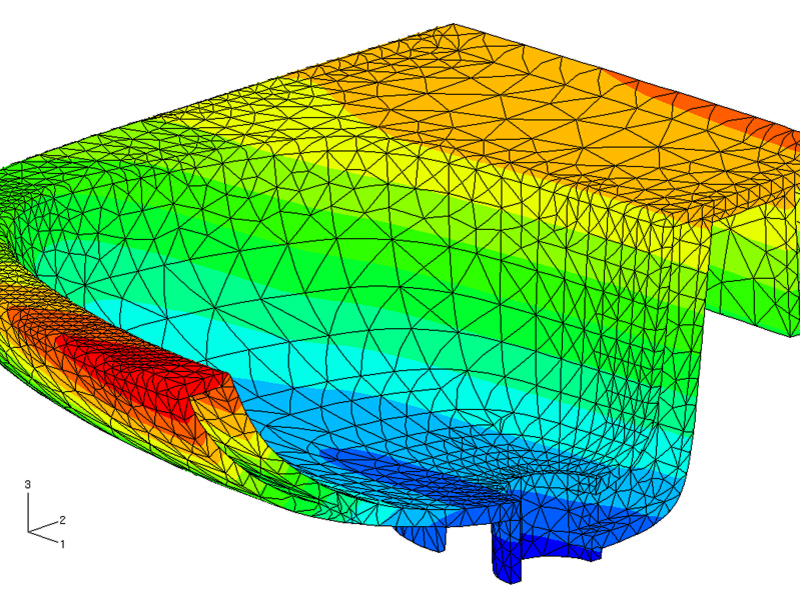

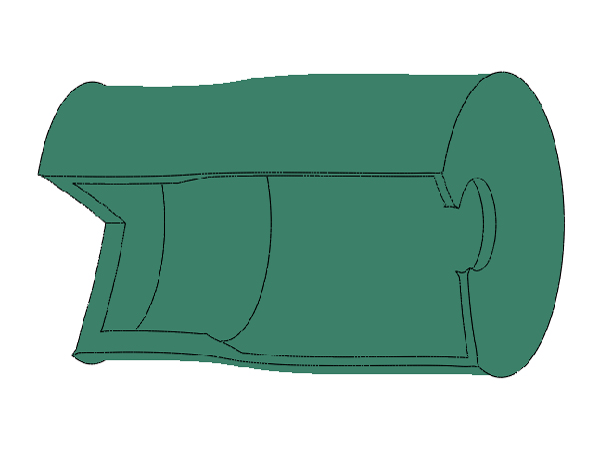

Bei der pulvertechnologischen Formgebung von Bauteilen ist das Trockenpressen für viele Werkstoffe etabliert (z.B. Keramiken, Hartmetalle, Sinterstähle, Magnetwerkstoffe, Pharmapulver). Komplexe Bauteilformen stellen hohe Anforderungen an die Presstechnologie: Typische Probleme sind Verzüge aufgrund von Gründichtegradienten sowie Risse nach dem Ausstoßen oder dem Brand. Die am Fraunhofer IWM entwickelte Simulationsmethode erlaubt quantitative Vorhersagen der Gründichteverteilung und dem daraus resultierenden Sinterverzug. Damit können Werkzeugformen und Presspläne schon im Vorfeld des Werkzeugbaus optimiert und Vorschläge zur Verbesserung der Fertigteile gemacht werden.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM