Meso- und Mikromechanik

Viele Bauteilverbesserungen scheitern, weil makroskopische Werkstoffeigenschaften für die Bauteilauslegung herangezogen werden. Denn in makroskopischen Materialtest werden Degradationseffekte und Eigenschaften erfasst, welche für kritische Bereiche in Bauteilen häufig ungültig sind. Diese Diskrepanz kann zum Beispiel auf Unterschiede in der Mikrostruktur, Defektstatistik oder oberflächendominiertes Verhalten durch Miniaturisierung zurückgeführt werden. Übliche Werkstoffcharakterisierungsmethoden stoßen an ihre Grenzen, weil Probengeometrien zu groß oder die Messverfahren nicht empfindlich genug sind.

Wir bestimmen Bauteil- und Materialeigenschaften von Proben deren Abmessungen im Mikrometerbereich liegen, also mikro- und mesoskaligen Prüflingen. Wir untersuchen die Bauteile ganzheitlich, um ein Verständnis über Mikrostruktur-Eigenschaft-Beziehungen, Schädigungsmechanismen und Abhilfemaßnahmen abzuleiten. Dafür setzen wir unsere selbst entwickelten Versuchsaufbauten aus der experimentellen Mikromechanik, korrelative Mikroskopie und intelligente Datenauswertungsmethoden ein. Eine gezielte, kontrollierte Probenpräparation schafft die Grundlage realistische Bauteileigenschaften kleiner Komponenten und Materialeigenschaften kritischer Bereiche in makroskopischen Bauteilen zu ermitteln. Damit decken wir Skalierungs- und Größeneffekte auf und verbessern Ihre Materialmodelle und Prozeduren zur Bauteilauslegung. Da wir unsere modularen Versuchsaufbauten kontinuierlich weiterentwickeln, können wir sehr flexibel auf spezielle Projektanforderungen reagieren.

Die Bewertung der Zuverlässigkeit durch mikromechanische Charakterisierung ist auch ein kritischer Aspekt für sogenannte mechanische Metamaterialien. Diese künstlichen Materialien können, basierend auf ihrer inneren Struktur, auf einen externen Stimulus (mechanische Belastung, Temperaturänderung) zum Beispiel mit einer Variation ihrer mechanischen Eigenschaften reagieren. So können neuartige Kombinationen von effektiven Materialeigenschaften erzielt werden, die atypisch für herkömmliche Materialien sind. Mittels solcher Metamaterialien können Bauteile “programmiert” und für Ihre Anwendungen zugeschnitten werden. Ein Teil unserer Gruppe beschäftigt sich mit dem Design und der Charakterisierung solcher Metamaterialien, denn relevante Abmessungen der inneren Struktur liegen üblicherweise auf der Mesoskala.

FuE-Leistungen zur Meso-und-Mikromechanik

Mechanische Untersuchungen an Mikroproben

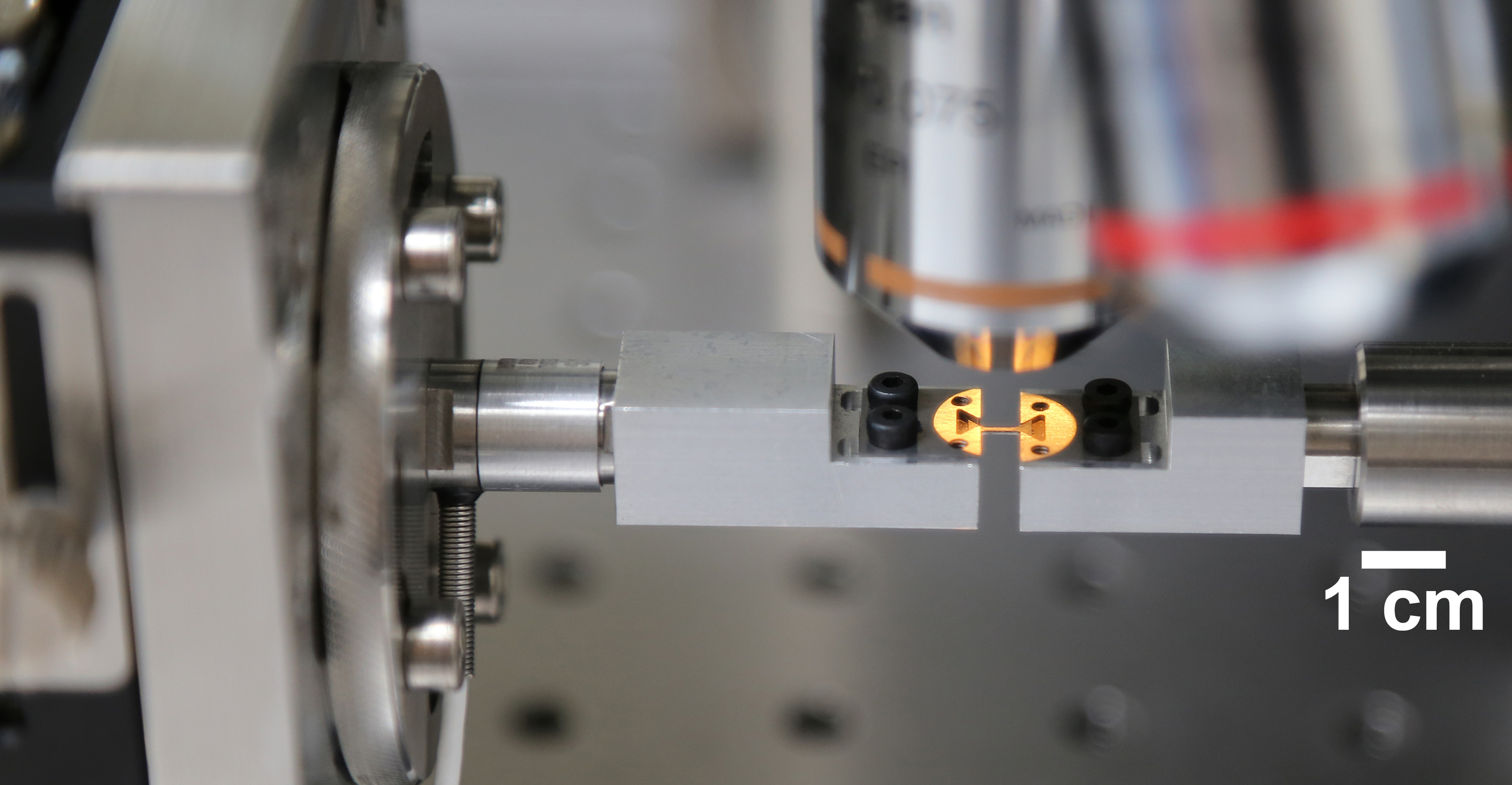

Mit unseren mikromechanischen Versuchsaufbauten charakterisieren wir Proben im Mikrometerbereich, untersuchen kleinste Bauteile und bestimmen die lokalen Eigenschaften makroskopischer Bauteile. Damit bewerten wir mechanische Skalen- und Skalierungseffekte, die bei der Miniaturisierung zusätzliche Streuung in den mechanischen Eigenschaften verursachen. Wir führen quasistatische und zyklische Zug- und Biegeversuche, kraft- oder verschiebungskontrolliert durch. Zudem bieten wir dehnungskontrollierte Ermüdungszugversuche an.

Detektion von Ermüdungsschädigung noch vor der Rissbildung

Mit den von uns entwickelten multiaxialen Resonanzermüdungsapparaturen detektieren wir frühe Ermüdungserscheinungen wie Poren-, Gleitband-, Extrusions- und Rissinitiierung in einzelnen Körnern und das Wachstum von Mikro- und Kurzrissen über ein charakteristisches Absinken der Resonanzfrequenz von Mikroproben.

Entwicklung von programmierbarem Materialverhalten auf der Meso- und Mikroskala

Komplexer werdende Anforderungen an das Materialverhalten bringen die klassischen Konzepte der Materialauswahl und –auslegung an ihre Grenzen. Im Fraunhofer Cluster of Excellence Programmable Materials CPM forschen wir zusammen mit weiteren Fraunhofer-Instituten an sogenannten „Programmierbaren Materialien“, die sich an Umgebungsbedingungen adaptieren, klassische Systemansätze ersetzen oder zwischen verschiedenen Eigenschaften geschalten werden können.

KI-Konzepte für Materialentwicklung und Werkstofftechnologie

Wir entwickeln, qualifizieren und optimieren neuartige datengetriebene Ansätze für materialwissenschaftliche und werkstofftechnologische Fragestellungen. Dabei unterstützen wir Sie bei der gesamten Prozesskette von der passenden Datenerhebung über die optimale Datenvorbereitung und Modellauswahl bis hin zu dessen Training, Evaluation und Deployment unterstützen.

Warum sollte mein Unternehmen mit dem Fraunhofer IWM bei Material- und Bauteiluntersuchungen auf der Mikro- und Mesoskala zusammenarbeiten?

Unsere Experimente detektieren initiale Ermüdungsschädigungen mit sehr hoher Empfindlichkeit.

Die Dämpfung und damit das Signal-Rausch-Verhältnis sind durch die Miniaturisierung der Proben signifikant reduziert. Vorgänge wie die Bildung von Gleitbändern, Extrusionen oder die Rissinitiierung lassen sich somit messen. Dies erlaubt Rückschlüsse auf Ermüdungsmechanismen.

Wir führen Ermüdungsuntersuchungen im Zeitraffer durch.

Durch die reduzierte Dämpfung und die vorteilhafte Skalierung der Resonanzfrequenz bei der Miniaturisierung können Ermüdungseigenschaften auch bei Lastspielzahlen bis zu 109 innerhalb weniger Tage ermittelt werden. Hierbei werden Frequenzeffekte bei der Ermüdung berücksichtigt.

Wir erzeugen definierte Belastungsbedingungen und eine vollwertige zeitaufgelöste Repräsentation des Probenzustandes.

Analytische Methoden zur Ermittlung der Mikrostruktur oder der lokalen Oberflächenrauheit können für die gesamte Probe innerhalb tragbarer Messzeiten erfasst werden. Mittels dieser vollwertigen Datenkollektionen lassen sich Abhängigkeiten extrahieren, die ansonsten unentdeckt bleiben können. Dies kann beispielsweise durch Data Mining mittels Methoden des maschinellen Lernens erzielt werden.

Wir portieren vollwertiger Repräsentationen von Probenvolumina in Simulationsmethoden wie CPFEM oder diskrete Versetzungsdynamik.

Diese rechenintensiven Methoden können mit ähnlichen Probenvolumina umgehen. Über die Verknüpfung und Synergie zwischen Simulation und Experiment auf derselben Skala können dann wiederum Erkenntnisse über Triebkräfte der Ermüdung abgeleitet werden. Zudem können mikromechanische Daten zur Kalibrierung und Validierung dieser Methoden genutzt werden.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM