Festkörperschmierung für Hochdruckanwendungen

Graphitschmierung: Auch im Wälzlager

Öl als Schmiermittel ist altbekannt – weniger alltäglich dagegen ist der Festkörperschmierstoff Graphit. Zwar kommt er bei niedrigen Anpressdrücken zum Einsatz, jedoch waren die auftretenden Effekte bisher nur bedingt verstanden. Insbesondere war unklar, ob sich dieses Schmiermittel auch bei hohen Anpressdrücken, etwa in Wälzlagern, einsetzen lässt. Forschende konnten das gängige Reibungsmodell zur Erklärung der Wirkungsweise nun erweitern. Im Journal Nature Communications veröffentlichten sie ihre Ergebnisse und erklären, wieso diese der Graphitschmierung künftig einen Weg in die Hochdruckanwendungen eröffnen.

Sei es der Motor im Auto, sei es die Fahrradkette: Viele Getriebe, Lager, Ketten und Co. werden mittels Öl geschmiert, damit Reibung und Verschleiß möglichst gering sind. Doch nicht überall ist Öl das Mittel der Wahl: Harsche Umgebungsbedingungen, hohe Temperaturen und mitunter auch die Lebensmittelverarbeitung erfordern Festschmierstoffe. Eine bereits recht lange bekannte Möglichkeit dazu bietet die Graphitschmierung. Mag sich der Schlüssel im Schloss nicht mehr drehen, wird Graphit ebenso eingesetzt wie in Generatoren und Flugzeugen. Eines jedoch ist all den Anwendungen gemein: Es handelt sich um Reibvorgänge, bei denen nur niedrige Anpressdrücke herrschen.

Hohen Drücken auf der Spur

Doch wie verhält sich die Graphitschmierung bei hohen Anpressdrücken von mehreren Gigapascal, wie sie etwa im Wälzlager auftreten? Diese Frage stellten sich Forscherinnen und Forscher des Fraunhofer-Instituts für Werkstoffmechanik IWM in Freiburg gemeinsam mit dem Karlsruher Institut für Technologie (KIT) in Karlsruhe. Zudem untersuchten sie, welche Rolle die Luftfeuchtigkeit bei der Graphitschmierung spielt: Denn bei zu geringer Luftfeuchte funktioniert die Schmierung nicht, stattdessen kommt es zu einer Kaltverschweißung der beiden Reibpartner. Das physikalische Adsorptionsmodell von Savage lieferte bislang eine grobe Erklärung – ihm zufolge wird die oberste Graphitlage mit Wasser gesättigt und somit passiviert. Der eigentlich reaktionsfreudige Graphit wird reaktionsträge.

. . . per Experiment

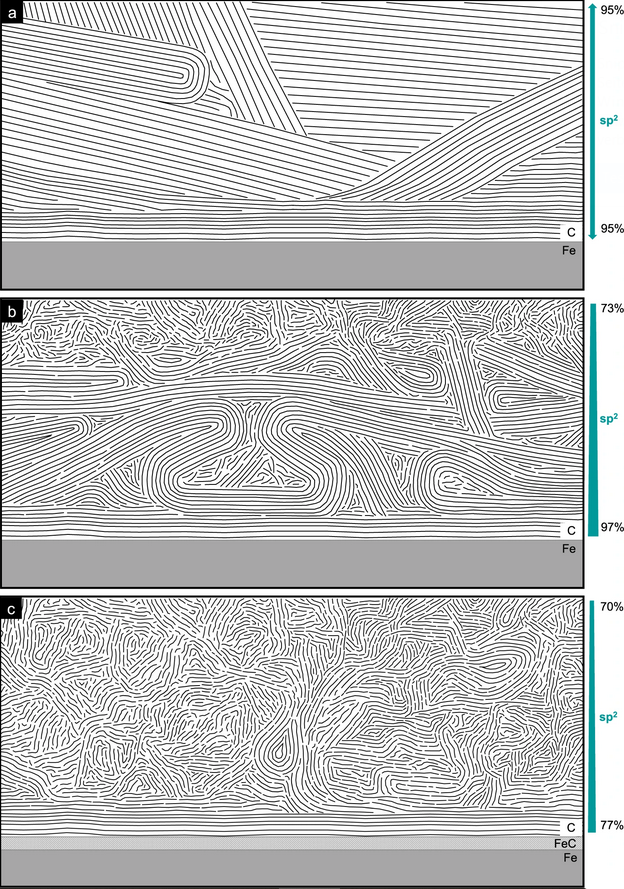

»Das Adsorptionsmodell von Savage war zwar allgemein anerkannt«, sagt Carina Morstein, Wissenschaftlerin in der AG »Angewandte Nanotribologie« am Institut für Angewandte Materialien (IAM) des KIT. »Doch wurde es vor allem unter sehr niedrigen Flächenpressungen getestet. Wir haben daher Experimente bei sehr hohen als auch bei sehr niedrigen Flächenpressungen durchgeführt.« Morstein setzte die Graphitschichten auf den Reibpartnern also verschiedenen Drücken aus, fertigte Querschnitte an und untersuchte diese mit dem Transmissionsmikroskop. »Bevor die Schichten dem Druck der Reibung ausgesetzt werden, erkennt man lange Lamellen in der Graphitschicht. Nach dem Druck und dem Gleiten jedoch sind diese verschwunden, stattdessen ist eine Art Verwirbelung von Graphit zu erkennen, die ein wenig an ein Van-Gogh-Bild erinnert«, fasst Morstein zusammen. »Durch die Scherung im Reibkontakt tritt also eine Strukturänderung vom polykristallinen System hin zu turbostratischem Kohlenstoff auf, die bisher noch in keinem Modell berücksichtigt wurde«, sagt Prof. Dr. Martin Dienwiebel vom IAM.

. . . und per quantenchemischer Simulation

Die Forschenden am Fraunhofer IWM erhärteten diese Beobachtung durch quantenchemische Simulationen: Auch hier bleiben die Graphitkristalle unter Druck nicht stabil, sondern bilden stattdessen gebogene Ketten. Wie vom Savage-Modell vorhergesagt, werden die obersten Schichten jedoch mit Wasser abgesättigt. »Das Savage-Bild ist nicht schlecht, es fehlt jedoch die Umordnung im Graphit. Es ist nicht mehr Graphit, der auf Graphit reibt, sondern turbostratischer Kohlenstoff reibt über turbostratischen Kohlenstoff«, sagt Prof. Dr. Michael Moseler, Leiter der Gruppe »Multiskalenmodellierung und Tribosimulation« am Fraunhofer IWM. Selbst bei niedrigen Drücken bildet sich diese turbostratische Schicht: Je mehr Druck, desto mehr Graphit wandelt sich um – und desto dicker wird die »verwirbelte« Schicht. »Wir haben das gängige Modell der Graphitschmierung also erweitert und somit eine bessere Basis zum Verständnis der Graphitschmierung gelegt. Dies eröffnet zahlreiche neue Anwendungen«, freut sich Morstein. Die Ergebnisse veröffentlichte das Team kürzlich im Journal Nature Communications.

Doch: Was heißt das nun für die Reibung? Funktioniert die Schmierung trotz der Umwandlung der schmierenden Graphitschicht auf den Reibpartnern? »Auf jeden Fall: Die Schmierung funktioniert sowohl bei niedrigen als auch bei hohen Drücken«, sagt Moseler. »Wir konnten somit erstmals nachweisen, dass sich die Graphitschmierung beispielsweise auch im Axiallager einsetzen lässt.« Wie das genau aussehen kann, wollen die Forschenden in einem Folgeprojekt untersuchen: An dessen Ende soll ein graphitgeschmiertes Axialwälzlager stehen.

Publikation

Morstein, C.E.; Klemenz, A.; Dienwiebel, M.; Moseler, M., Humidity-dependent lubrication of highly loaded contacts by graphite and a structural transition to turbostratic carbon, Nature Communications 13 (2022) Art. 5958, 16 Seiten Link (Nature Communications) Link (Fraunhofer-Publica)

Link zur Pressemitteilung (PDF)

Kontakt

Prof. Dr. Michael Moseler

Telefon +49 761 5142-332

E-Mail senden

Prof. Dr. Martin Dienwiebel

Telefon +49 721 204327-77

E-Mail senden

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM