Prozessabhängige Defekte und Auswirkung auf die Lebensdauer von AlSi10Mg (SLM)

Prozessabhängige Mikro- und Defektstruktur

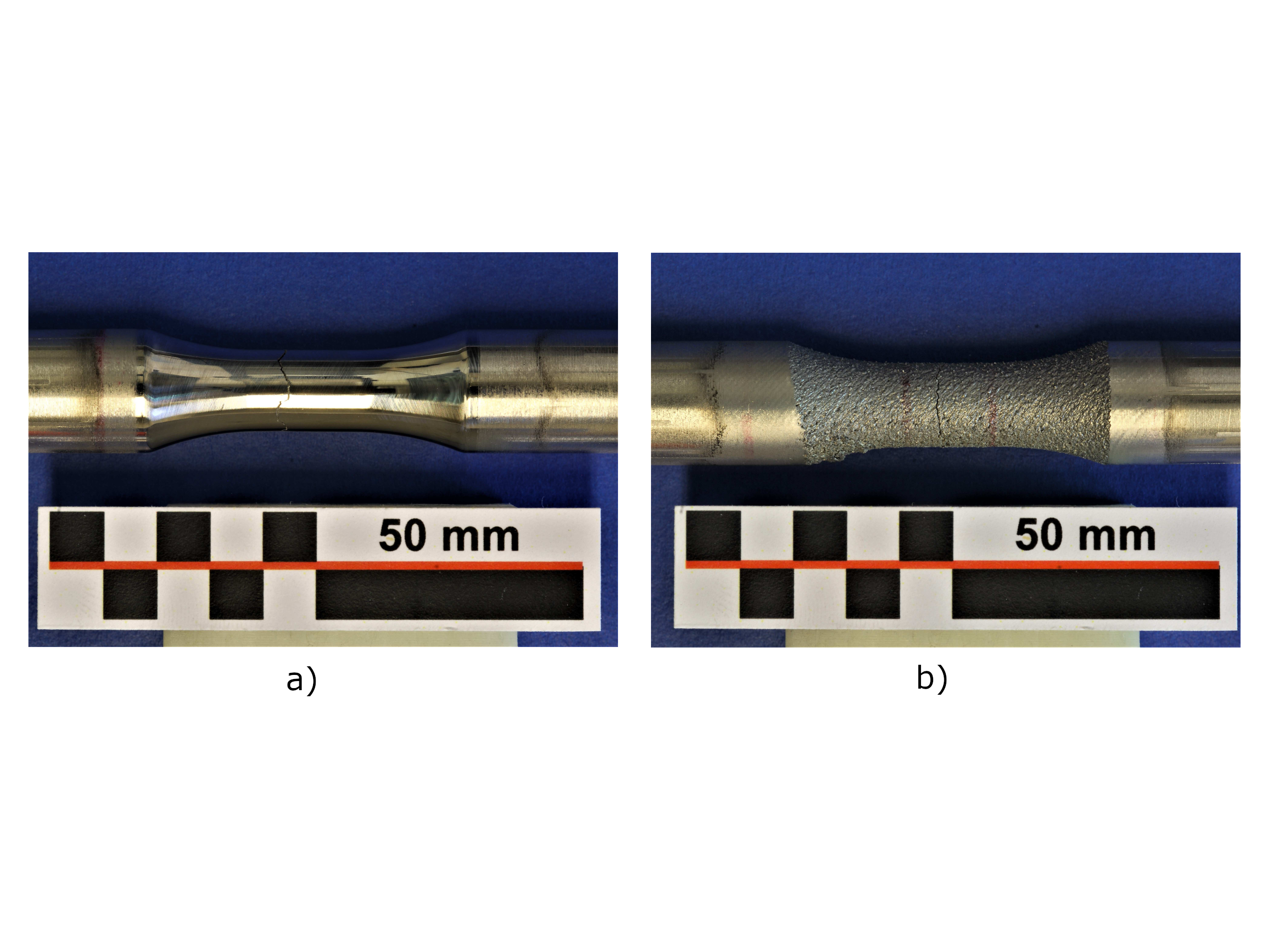

Die Aluminiumlegierung AlSi10Mg ist eine der existierenden Standardwerkstoffe für den selektiven Laserschmelzprozess (SLM). Es ist bekannt, dass die Mikro- und Defektstruktur der additiv gefertigten Legierung stark durch die Laser- und Anlagenparameter des SLM Prozesses bestimmt sind. Die Mikrostruktur kann durch eine nachfolgende Wärmebehandlung zusätzlich beeinflusst werden. Im Rahmen eines Fraunhofer intern geförderten Vorhabens wurden vom Fraunhofer EMI insgesamt 57 Proben für Ermüdungsuntersuchungen im niederzyklischen Bereich bei Raumtemperatur gefertigt. Dabei wurden Proben mit 0°, 45° und 90° Aufbaurichtung gefertigt und an 45°-Proben zusätzlich die Oberflächenrauheit untersucht. Bild 1 zeigt exemplarisch Proben mit (a) bearbeiteter und (b) unbearbeiteter Oberfläche.

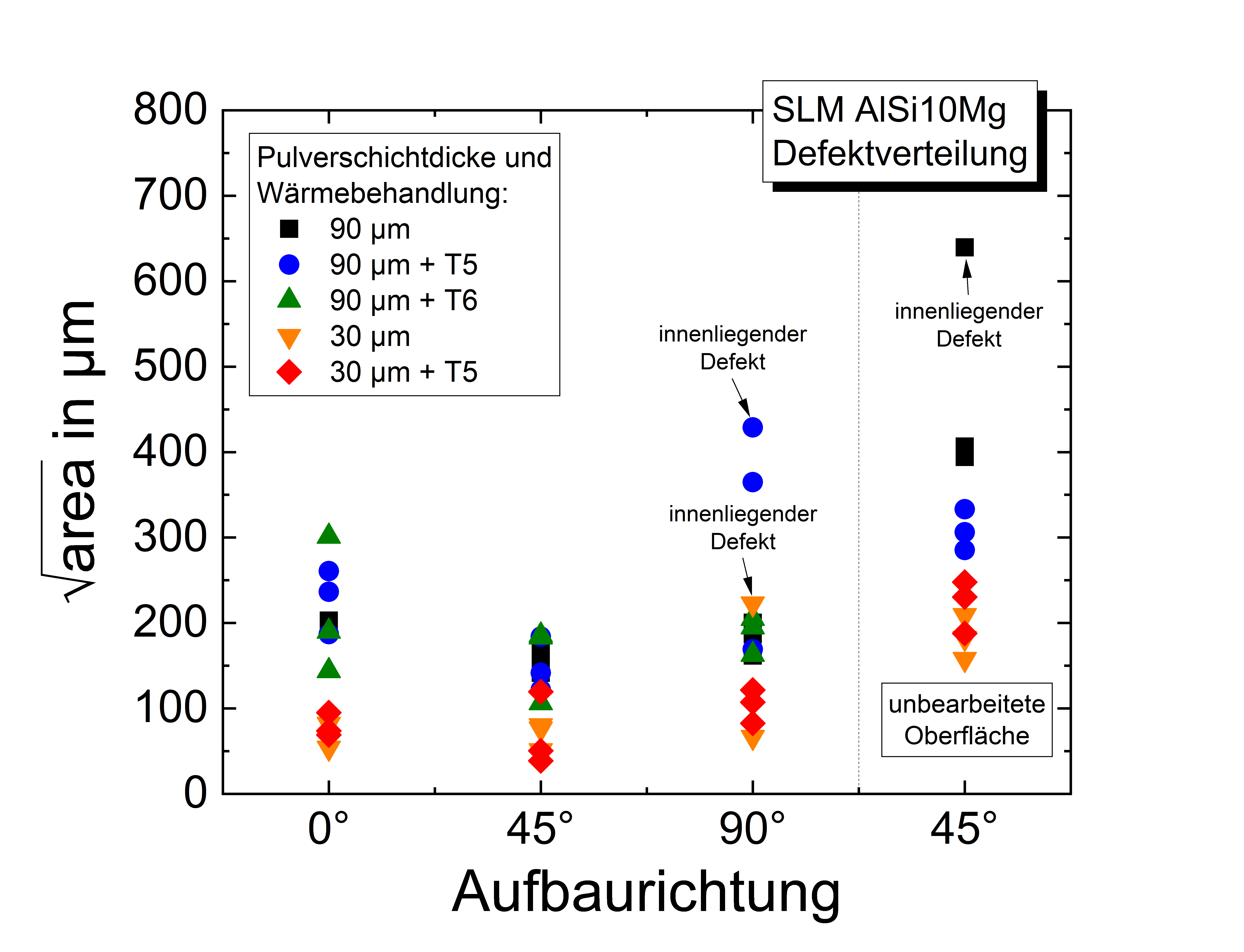

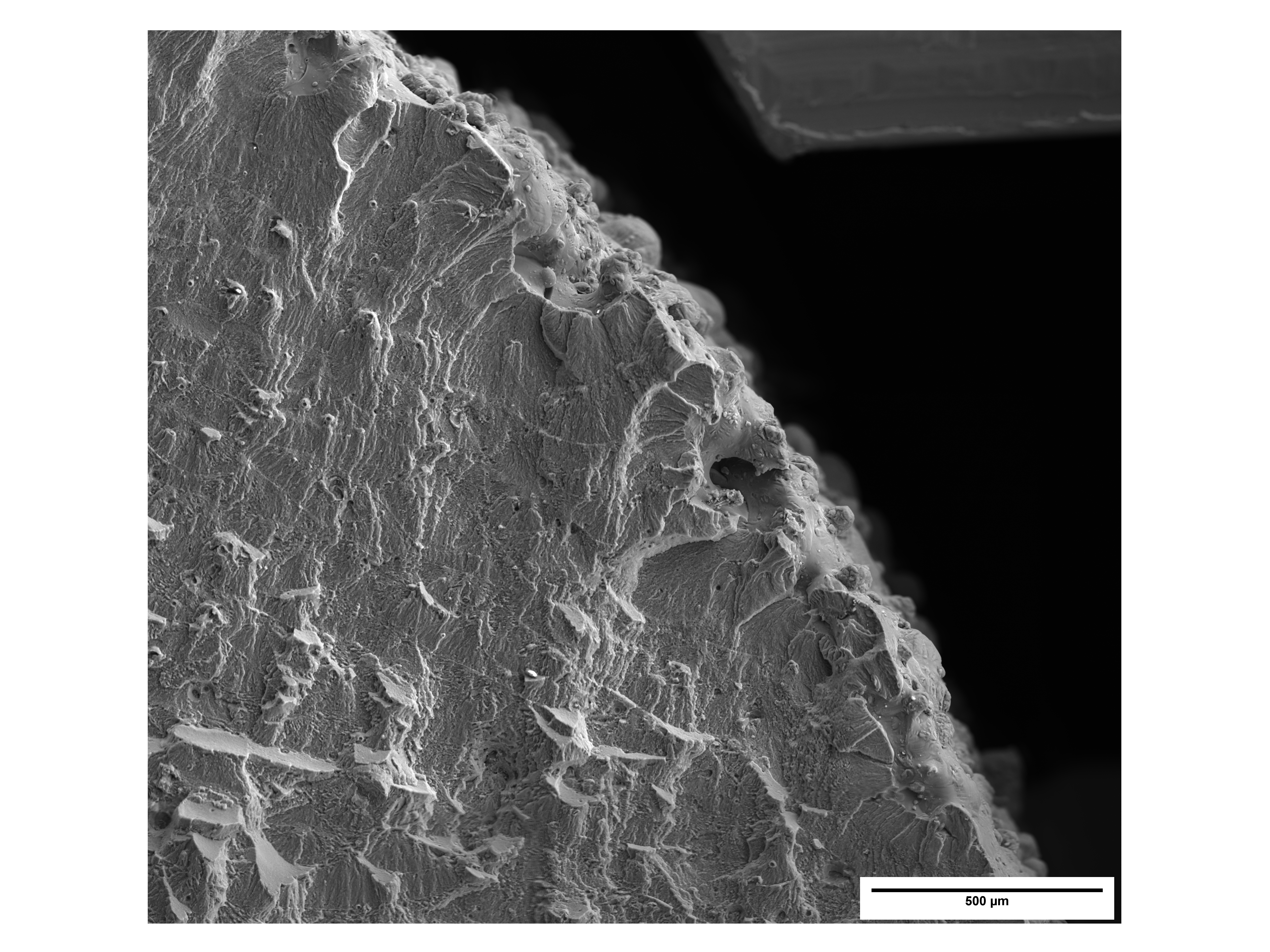

Durch Variationen einzelner Prozess- und Wärmebehandlungsparameter wurden insgesamt fünf unterschiedliche Werkstoffzustände erzeugt. Alle Versuche wurden bei Raumtemperatur auf insgesamt drei Dehnungsniveaus durchgeführt. Nach dem Versuch wurden alle Proben fraktographisch im Rasterelektronenmikrop untersucht. Hierzu wurden automatisiert hochaufgelöste Übersichtsaufnahmen erzeugt. Anschließend erfolgte eine manuelle Auswertung der Fläche und Lage der bruchauslösenden Defekte.

Bei den kritischen Defekten handelte es sich in allen Fällen um Anbindefehler, die in den meisten Fällen oberflächennah lagen. Bild 2 zeigt exemplarisch einen dieser Defekte am Beispiel einer unbearbeiteten Probenoberfläche. Bild 3 zeigt zustands- und orientierungsabhängig die ausgewertete Defektgröße √(area), d.h. die Wurzel der ausgewerteten Defektfläche.

Defektbasierte Lebensdauerbewertung

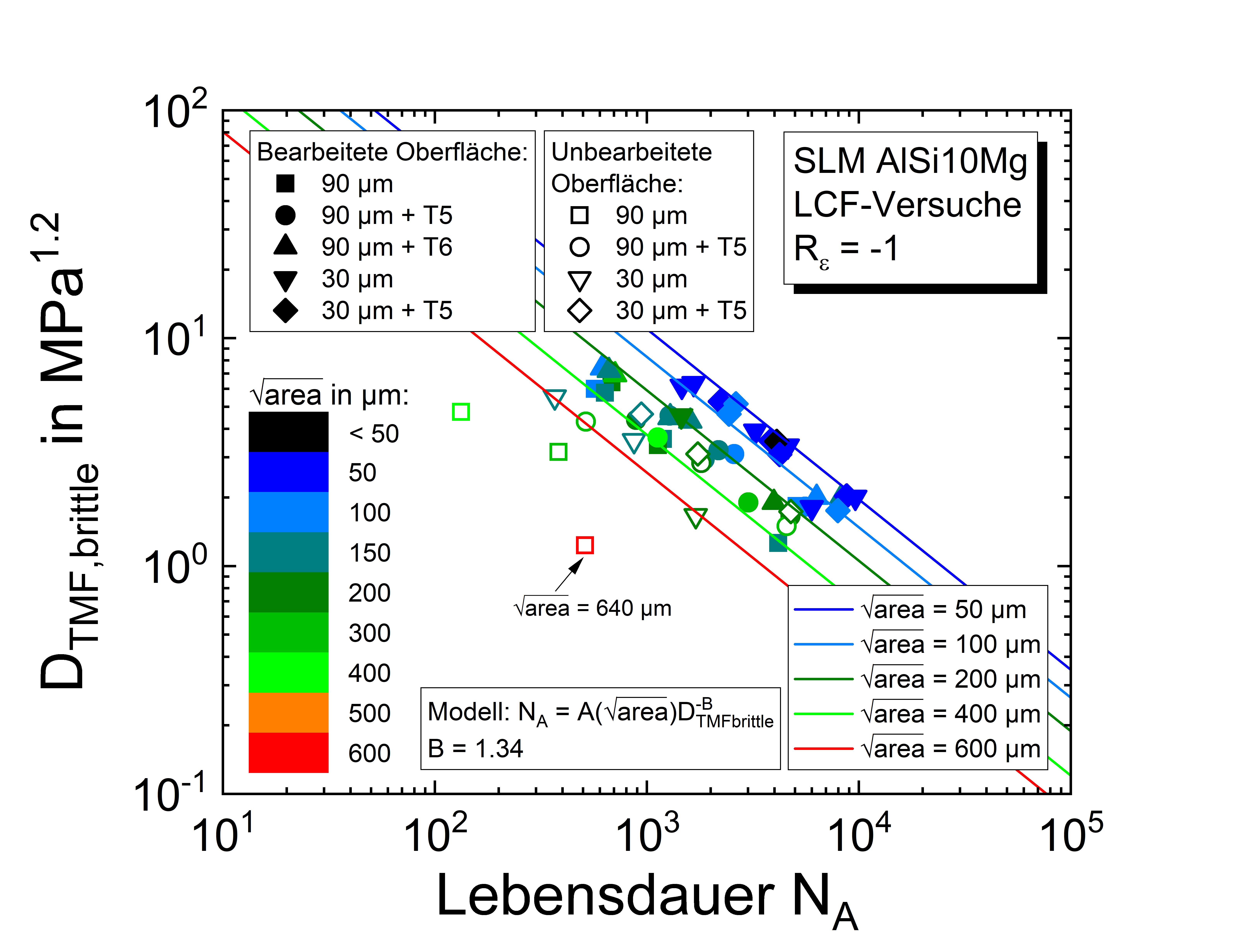

Ein existierendes, bruchmechanisch basiertes Lebensdauermodell für Al-Gusswerkstoffe aus dem AiF-Vorhaben (IGF-Nr. 18921 N) wurde anschließend herangezogen, um die defektabhängige Lebensdauer zu bewerten. Der im Modell vorhandene Schädigungsparameter DTMF,brittle ist in Bild 4 über der experimentell ermittelten Lebensdauer aufgetragen. Farblich dargestellt ist die bruchauslösende Defektgröße der individuellen Probe. Es ist ein klarer Trend zu beobachten, dass die Lebensdauer mit zunehmender Defektgröße abnimmt. Für unbearbeitete Oberflächen (offene Symbole in Bild 4) ist der Einfluss teilweise noch stärker ausgeprägt. Auf Basis des bruchmechanischen Lebensdauerkonzepts kann der Einfluss der Anfangsdefektgröße unter Berücksichtigung der Defektlage vorhergesagt werden. Die vorhergesagten Lebensdauerkurven sind als durchgezogene Linien für Defektgrößen im Bereich von √(area) = 50 – 600 µm dargestellt. Der vorhergesagte Trend stimmt für inbesondere quantitativ hervorragend mit den Versuchsergebnissen an bearbeiteten Oberflächen überein. Für unbearbeitete Oberflächen ist die die Vorhersage teilweise noch nicht-konservativ. Dies ist vermutlich auf eine ausgeprägte Mehrfachanrissbildung und das Zusammenwachsen kurzer Risse zurückzuführen, das im aktuellen Modell noch nicht explizit betrachtet wird.

Zurück zu Werkstoffbewertung und Lebensdauerkonzepte Highlights

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM