Werkstoffcharakterisierung und Lebensdauerbewertung unter TMF/TF Beanspruchung

Zahlreiche Hochtemperaturkomponenten unterliegen im Betrieb einer komplexen thermischen und mechanischen Belastung, wobei die mechanische Belastung ganz oder teilweise auf thermisch induzierte Spannungen infolge einer inhomogenen Temperaturverteilung im Bauteil zurückzuführen ist. Treten sehr lokal an der Bauteiloberfläche hohe Temperaturgradienten auf, z.B. infolge eines strömenden Wasserdampf-Mediums, spricht man von einer thermischen Ermüdung (TF) bzw. »Thermoschockbeanspruchung«. Diese führt häufig zu einer Vielzahl von kleinen Anrissen im oberflächennahen Volumenbereich ohne erkennbare Orientierung zur Belastungsrichtung bzw. als regelloses Rissnetzwerk, was häufig auch als »Krähenfüße« und »Elefantenhaut« bezeichnet wird.

Durch ein häufiges An- und Abfahren der Anlage werden die Komponenten zusätzlich einer thermomechanischen Ermüdungsbeanspruchung (TMF) ausgesetzt, die üblicherweise zu deutlich längeren, ebenfalls von der Oberfläche ausgehenden Rissen führt und zum Ausfall der Komponente führen kann, wenn die Risse eine kritische Länge erreicht haben. Dabei ist davon auszugehen, dass die Anrisse aus Thermoschock- und TMF-Belastung sich gegenseitig beeinflussen bzw. Thermoschockanrisse infolge der TMF-Belastung weiterwachsen.

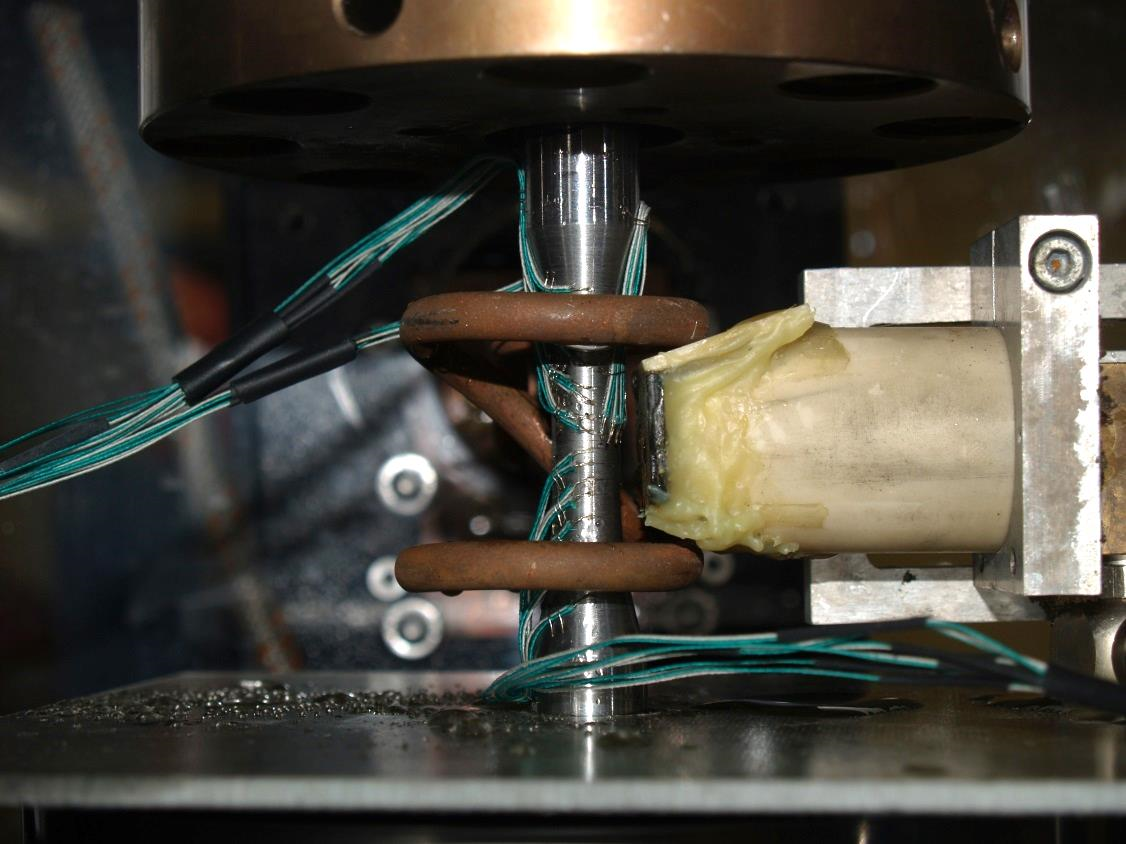

Zur quantitativen Berechnung und Vorhersage der Lebensdauer unter TMF/TF-Belastung wurden kürzlich am Fraunhofer IWM Werkstoffmodelle entwickelt, welche die resultierende Schädigungsentwicklung bei überlagerter thermomechanischer und thermischer Ermüdungsbeanspruchung (von der Mikrorissentstehung bis zum Makrorisswachstum) beschreiben können. Weiterhin wurde ein Versuchsstand entwickelt, mit dem erstmalig eine überlagerte thermomechanische (TMF) und thermische (TF) Ermüdungsbeanspruchung auf Laborproben aufgebracht werden kann. In ersten Untersuchungen an typischen Kraftwerkswerkstoffen zeigt sich eine (teils signifikante) Reduzierung der Gesamtlebensdauer durch TF-Überlagerung. Die fraktographischen Untersuchungen wiesen einen ähnlichen Charakter wie das Schädigungsbild realer Komponenten auf, so dass davon auszugehen ist, dass der Schädigungsmechanismus realitätsnah nachgebildet werden kann.

Zurück zu Werkstoffbewertung und Lebensdauerkonzepte Highlights

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM