Foliengießen

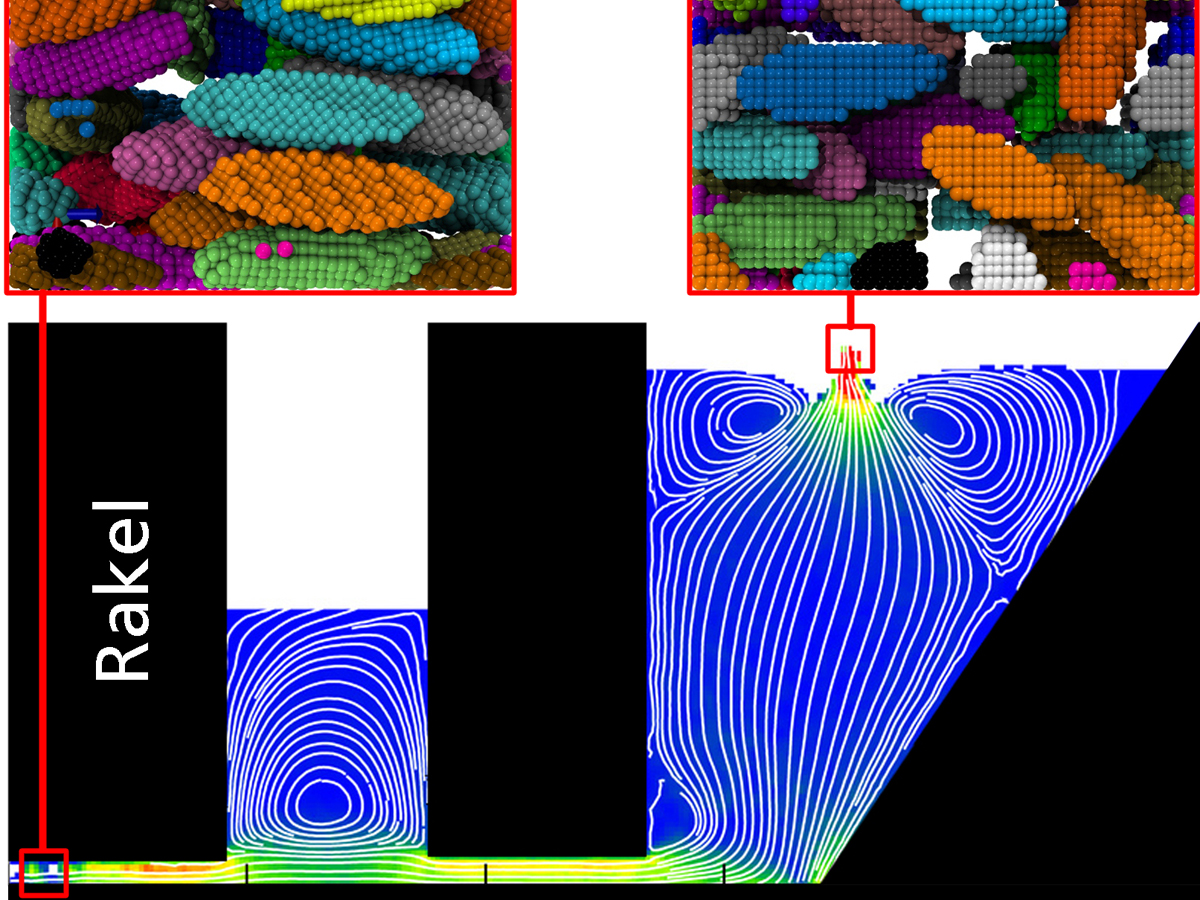

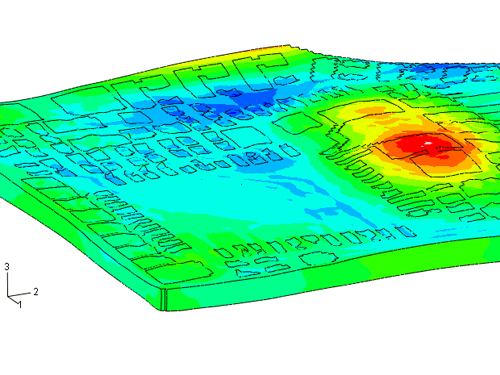

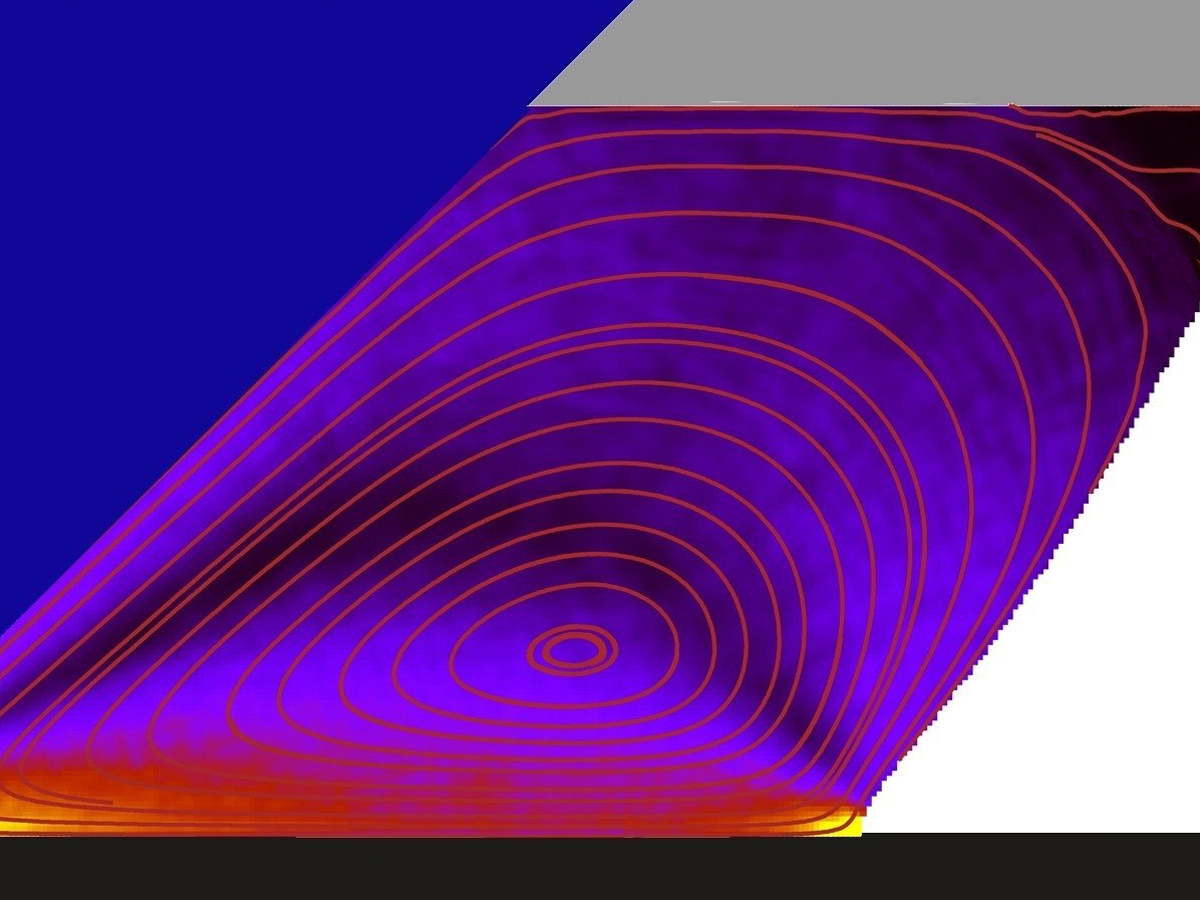

Bisher werden numerische Simulationen bei Keramikfolienherstellern noch kaum eingesetzt, um ihre Produktion zu verbessern. Am Fraunhofer IWM wurde deshalb ein gekoppeltes Simulationsmodell auf Gefüge- und Anlagenebene entwickelt, das den Ablauf keramischer Gießprozesse inklusive der Berechnung der Partikelausrichtung im Gießschlicker und im resultierenden Produkt vorhersagen kann. Damit kann die Prozessführung beim Foliengießen kostengünstig optimiert werden. So lässt sich der Ausschuss verringern, gewünschte Gradienten in der Partikelverteilung exakter einstellen oder die Ausrichtung der Partikel zielgerichtet verbessern.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM