Eigenspannungsanalysen

Unser Ziel ist es Eigenspannungen für spezifische Anwendungen unserer Auftraggeber zu optimieren.

Wir erarbeiten Empfehlungen und Konzepte für Bauteilauslegung, Werkstoffeinsatz und Fertigungsprozesse, indem wir fertigungs- und einsatzbedingte Eigenspannungen ermitteln und im Hinblick auf Zuverlässigkeit, Sicherheit und Lebensdauer bewerten. Hierfür berücksichtigen wir die zu Grunde liegenden Werkstoffmikrostruktur, umgebungsbedingte Degradationen (wie z.B. Wasserstoff oder Korrosion) und Fertigungseinflüsse (z.B. durch Schweißen, Wärmebehandlung oder Oberflächenbehandlung).

Leistungen

Für unsere Auftraggeber realisieren wir eine wirtschaftliche Messstrategie, die auf die individuelle Problemstellung angepasst ist. Hier können wir eine ökonomische und zuverlässige Bewertung von Eigenspannungszuständen gewährleisten, da uns zur Ermittlung von Eigenspannungen verschiedene röntgenographische und mechanische Verfahren zur Verfügung stehen. Ergänzend führen wir Textur- und Phasenanalysen durch. Darüber hinaus simulieren und berechnen wir Eigenspannungen und leiten Auswirkungen auf den Bauteileinsatz, bspw. konkret auf Lebensdauern ab.

Basierend auf unseren Analysen und Bewertungen erarbeiten wir Optimierungskonzepte und Strategien zum Umgang mit unterschiedlichen Werkstoffmechanismen:

- Gefügeoptimierung bei der Wärmebehandlung

- Bearbeitungsbedingte Kaltverfestigung

- Verschleiß und Korrosionsschutz unter dem Gesichtspunkt der Eigenspannungsoptimierung

- Rissbildung durch Wasserstoffversprödung

- Kaltrissbildung nach Schweißen

- Wasserstoffforcierte Ermüdung

- Veränderung von Festigkeitseigenschaften/ Verformbarkeit

- Spannungsrisskorrosion

- Veränderungen von Eigenspannungen und Mikrostruktur nach Oberflächenbehandlungen wie Kugelstrahlen, Hämmern, Rollieren, o.ä.

- Auswirkungen von Bearbeitungsverfahren wie Schleifen, Drehen, Fräsen auf oberflächennahe Eigenspannungen.

Auslöser für die Zusammenarbeit

- Ungewollte oder unverstandene Veränderungen bei den Eigenschaften bzw. der Funktion der hergestellten oder eingesetzten Bauteile, wie z.B. Verzug, Rissbildung, Ermüdung, Versagen, Korrosion

- Entstehung und Veränderungen von Eigenspannungen im Betrieb durch thermische, mechanische und chemische Einflüsse

- Verbesserung von Fertigungsverfahren wie Formgebung, Bearbeitung, Nachbehandlung und Fügen

- Die gezielte Erzeugung günstiger Eigenspannungen in der Fertigung

Methoden und Einsatzgebiete

Oberflächennahe Eigenspannungsanalysen führen wir bevorzugt mittels Röntgenbeugung (XRD, X-Ray Diffraction) durch. Dieses Verfahren beruht auf der Ermittlung von Dehnungen im Kristallgitter, ist also für (teil-)kristalline Werkstoffe geeignet. Die untersuchten Bauteile bewegen sich im Millimeter- bis in den Meterbereich. Die üblicherweise eingesetzte langwellige Röntgenstrahlung hat eine geringe Eindringtiefe von wenigen µm bis einigen 10 µm. Größere Tiefenbereiche können durch schrittweisen elektrochemischen Abtrag mit jeweils nachfolgenden Messungen erreicht werden. In diesem Fall ist das Verfahren nicht mehr zerstörungsfrei.

Wir können Eigenspannungen an verschiedensten Werkstoffen (Metallen, Keramiken, Verbundwerkstoffen, Schichten) untersuchen. Unsere Geräte erlauben im gewissen Rahmen die Bestimmung von Eigenspannungen bei starkem Einfluss von Textur und Grobkorn. Für stark verformte Bauteile und mehrphasigen Materialien können wir über die eigenständig entwickelte Software StressIWM auswerten.

Über mobile Diffraktometer sind Messung vor Ort unter Berücksichtigung des Strahlenschutzes möglich.

Wir bieten punktuelle Messungen mit kleinem Radius von 0,3 mm für Messungen in Kerben auch an großen Proben an.

Unseren Auftraggebern bleiben komplizierte Absprachen und Probensendungen erspart. Für Bauteile mit komplexer Geometrie bieten wir eine CAD-Routine an, um die Zugänglichkeit der Messposition für das klassische sin2ψ-Verfahren zur Bestimmung von Eigenspannungen im Vorfeld zu beurteilen.

Die Verfahren werden stetig weiterentwickelt und durch neue Entwicklungen ergänzt.

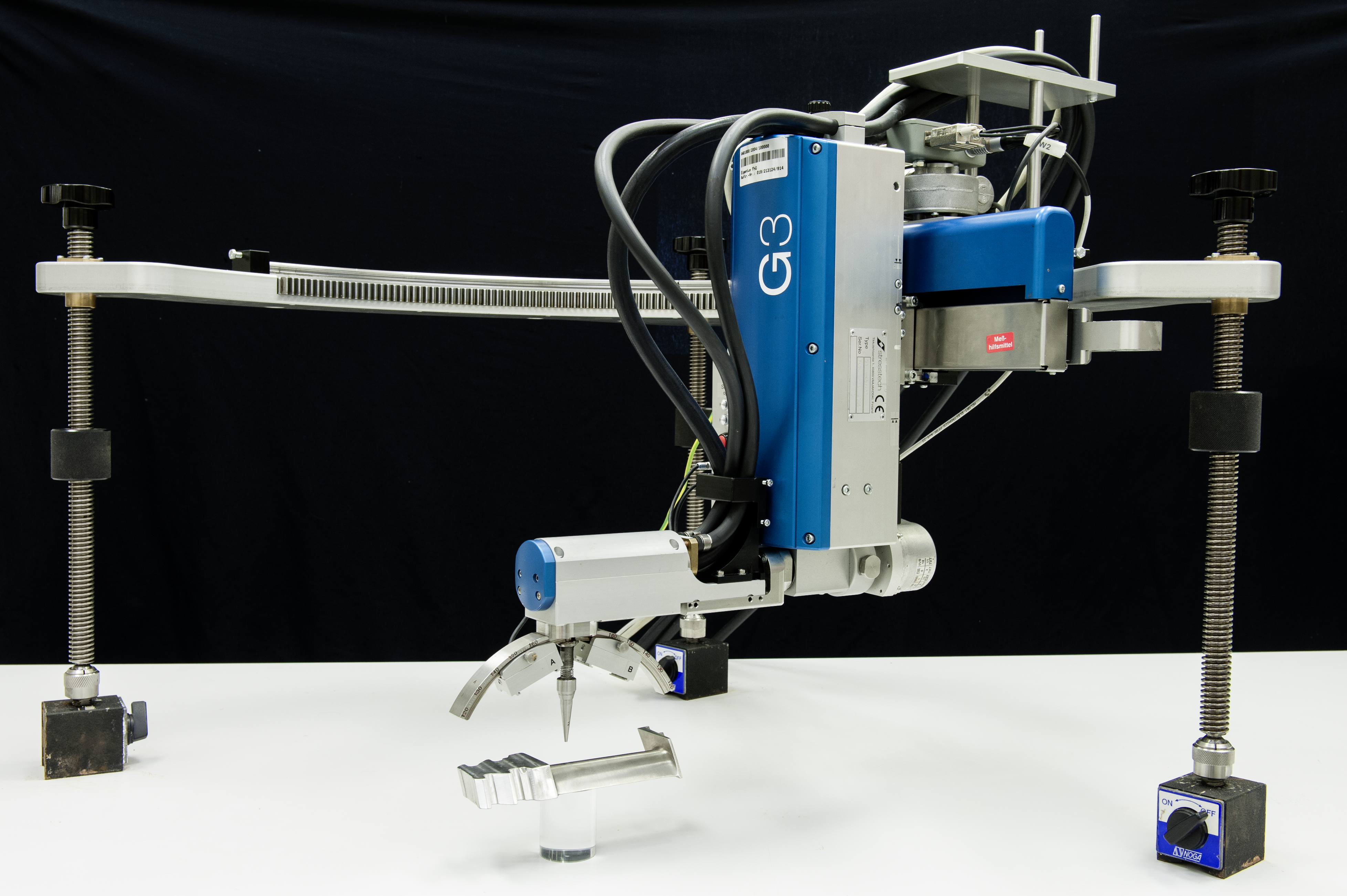

Über die neuere cosα-Methode sind mittlerweile großflächige Mappings (0,3 x 0,3 m) kostengünstig und effektiv möglich. Diese erlaubt kurze Messzeiten bis zu 2 Minuten, sodass in-situ Messungen an z.B. Biegeproben möglich ist. Als eines der wenigen Institute können wir solch großflächige Mappings durch Applikation der der röntgenographischen Eigenspannungsmessung an einen Roboter anbieten.

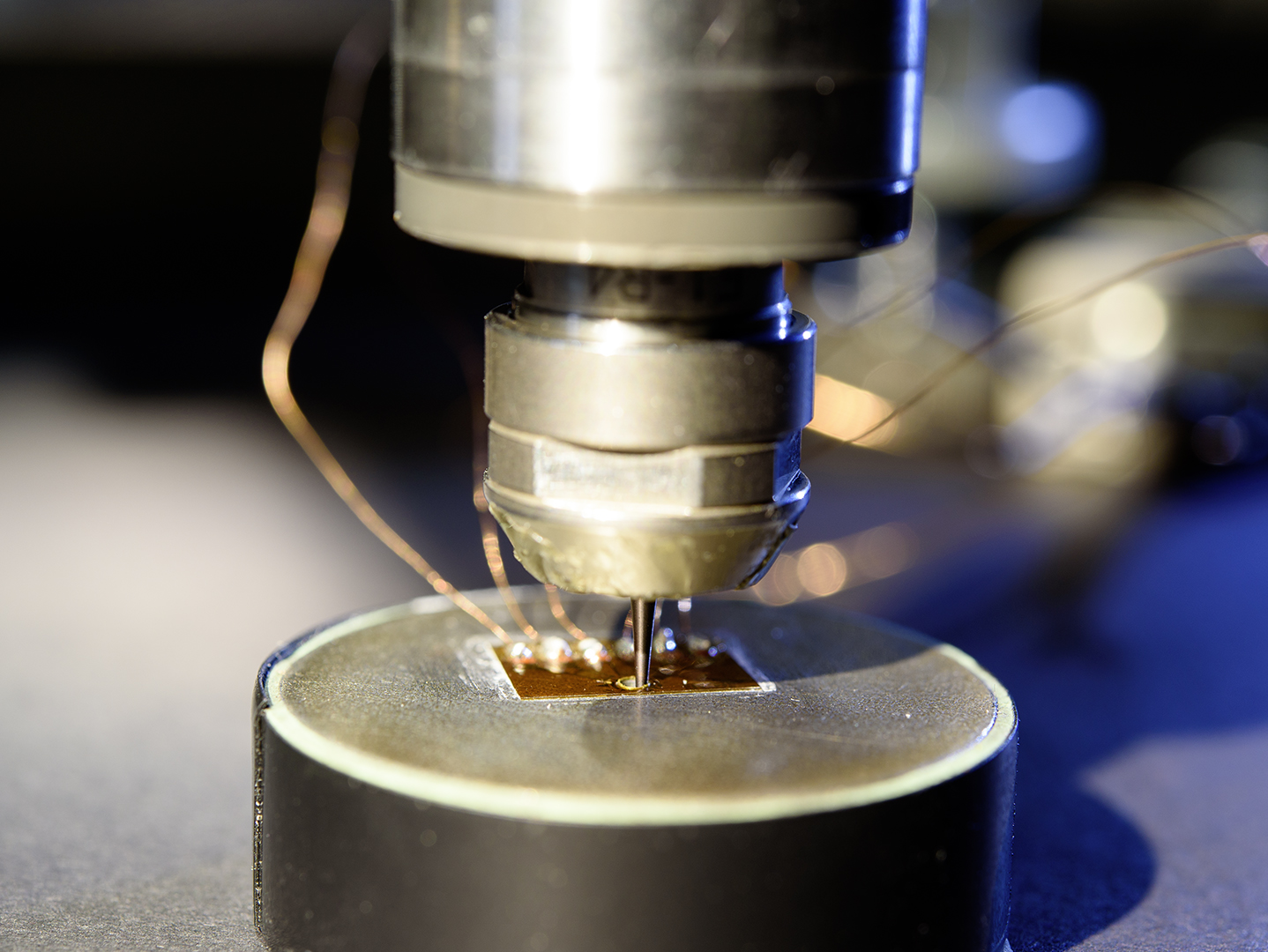

Ab einer Tiefe von etwa 20 µm können Eigenspannungen in Randschichten auch mittels mechanischem Bohrlochverfahren ermittelt werden. Dazu wird der vorliegende Eigenspannungszustand schrittweise durch Hochgeschwindigkeitsfräsen eines Sackloches bzw. einer Ringnut teilweise abgebaut und die dabei entstehenden Dehnungen mittels Dehnmessstreifen registriert. Aus den Dehnungs-Tiefenverläufen kann auf die ursprünglich vorgelegenen Eigenspannungen zurückgerechnet werden. Eigenspannungs-Tiefenverteilungen bis in etwa 1,8 können so bestimmt werden.

Gerätetechnische Ausstattung am Fraunhofer IWM

Dem Fraunhofer IWM stehen eine Reihe unterschiedlicher Röntgenbeugungsanlagen zur Verfügung. Zusätzlich zu einem stationären Diffraktometer verfügen wir über mehrere mobile Diffraktometer für Eigenspannungsuntersuchungen an großen Bauteilen, sowie einer automatisierten 4-Punktbiegevorrichtung zur Bestimmung der speziellen röntgenographischen Elastizitätskonstanten. Wir arbeiten mit ortsempfindlichen Röntgendetektoren, sodass viele Messungen in kurzer Zeit durchgeführt werden können. Unser Diffraktometer ist dazu mit einem 2D-Detektor ausgestattet. Für zerstörende Eigenspannungsmessungen haben wir ein Bohrlochgerät nach ASTM E837-13a.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM