Prozess- und Bauteilsimulation

Prozessimulation für die Umformtechnik

Mit modernsten Simulationsmethoden unterstützen wir unsere Kunden aus der Blech- und Massivumformung sowie der Kalt- und Warmumformung bei der Bewertung und Optimierung ihrer Umformprozesse. Wir finden Schwachstellen in den Fertigungsschritten und klären deren physikalische Ursachen auf, um sie bereits in der Auslegungsphase zu vermeiden oder in ihren Auswirkungen zu beherrschen. Dazu analysieren, bewerten und optimieren wir auf der Basis experimenteller Untersuchungen, werkstoffmechanischer Modellierungsansätze und fortschrittlicher Simulationsmethoden den Umformprozess von metallischen Werkstoffen im Zusammenwirken mit vor- und nachgeschalteten Fertigungsschritten und betrieblichen Anforderungen. Auf dieser Grundlage schöpfen unsere Kunden Optimierungspotenziale im Fertigungsprozess aus.

Mit Experiment und Simulation Formgebungs- und Umformprozesse optimal gestalten

Prozessauslegung von Blechumformprozessen

- Unterstützung bei der Planung und Auslegung von Blechumformprozessen

- Simulation von Fertigungsketten

- Simulation von Schneidprozessen

- Analyse von Umformprozessen bzgl. Formgenauigkeit, Rückfederung und Umformgrenzen

Prozessauslegung und Bewertung von Massivumformprozessen

- Simulation von Kaltwalz- und Warmwalzprozesse

- Vorhersage der Kantenrissbildung beim Walzen

- Simulation der Gefügeentwicklung

- Simulation von Fertigungsketten

- Analyse von Umformprozessen bzgl. Formgenauigkeit und Schädigung

Mehr zum Thema Kaltmassivumformung

Parameteridentifikation und Erstellung von Materialkarten für die FE-Simulation, z. B.

- Isotrope Verfestigungsmodelle

- Isotrop-kinematische Verfestigungsmodelle (Bauschinger Effekt

- Anisotrope Fließortmodelle

- Reibungs- und Verschleißmodellierung

- Rechnerische Bestimmung von Kennwerten

Mehr zum Thema »virtuelles Labor«

Werkstoffmodellierung von TWIP-Stählen

In den vergangenen Jahren steigt das Interesse an Stahlblechwerkstoffen mit hohen und höchsten Festigkeitsniveaus. Hohe Festigkeiten, kombiniert mit einem ausreichenden Formgebungsvermögen, können durch sogenannte TWIP-Stähle erreicht werden. Beispielsweise ist es möglich, bei einer Zugfestigkeit von 1000 MPa eine Bruchdehnung von 40 % bis 50 % zu erreichen. Daher sind TWIP-Stähle beispielsweise für die Automobilindustrie sehr interessant. Denn durch ihren Einsatz können Fahrzeuge sicherer und ressourceneffizienter gestaltet werden: Das Energieaufnahmevermögen von Bauteilen wird erheblich verbessert und es ist möglich, die benötigte Blechdicke zu reduzieren und somit Gewicht einzusparen.

Im Vergleich zu konventionellen Stählen, bei denen die plastische Verformung durch die Wanderung von Versetzungen erfolgt, ist bei TWIP-Stählen mit der sogenannten Zwillingsbildung (TWIP-Effekt, Twinning-Induced Plasticity) ein weiterer Deformationsmechanismus aktiv. Aufgrund des TWIP-Effekts sind Unterschiede im makroskopischen Verhalten im Vergleich zu konventionellen Blechwerkstoffen feststellbar. Um das Deformationsverhalten von TWIP-Stählen möglichst genau zu beschreiben, wurde am Fraunhofer IWM im Rahmen des EU-Forschungsprojektes »TWIP4EU« ein geeignetes Werkstoffmodell für die Blechumformsimulation entwickelt. Wesentliches Merkmal des Modells ist die physikalisch motivierte Beschreibung von mikrostrukturellen Größen, insbesondere die Entwicklung des Zwillingsvolumenanteils in Abhängigkeit von der Verformung und des Spannungszustands.

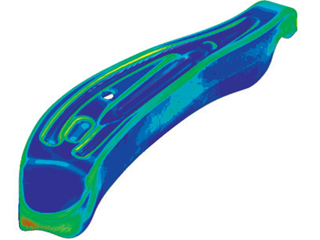

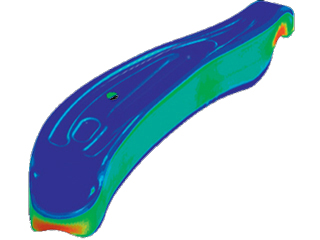

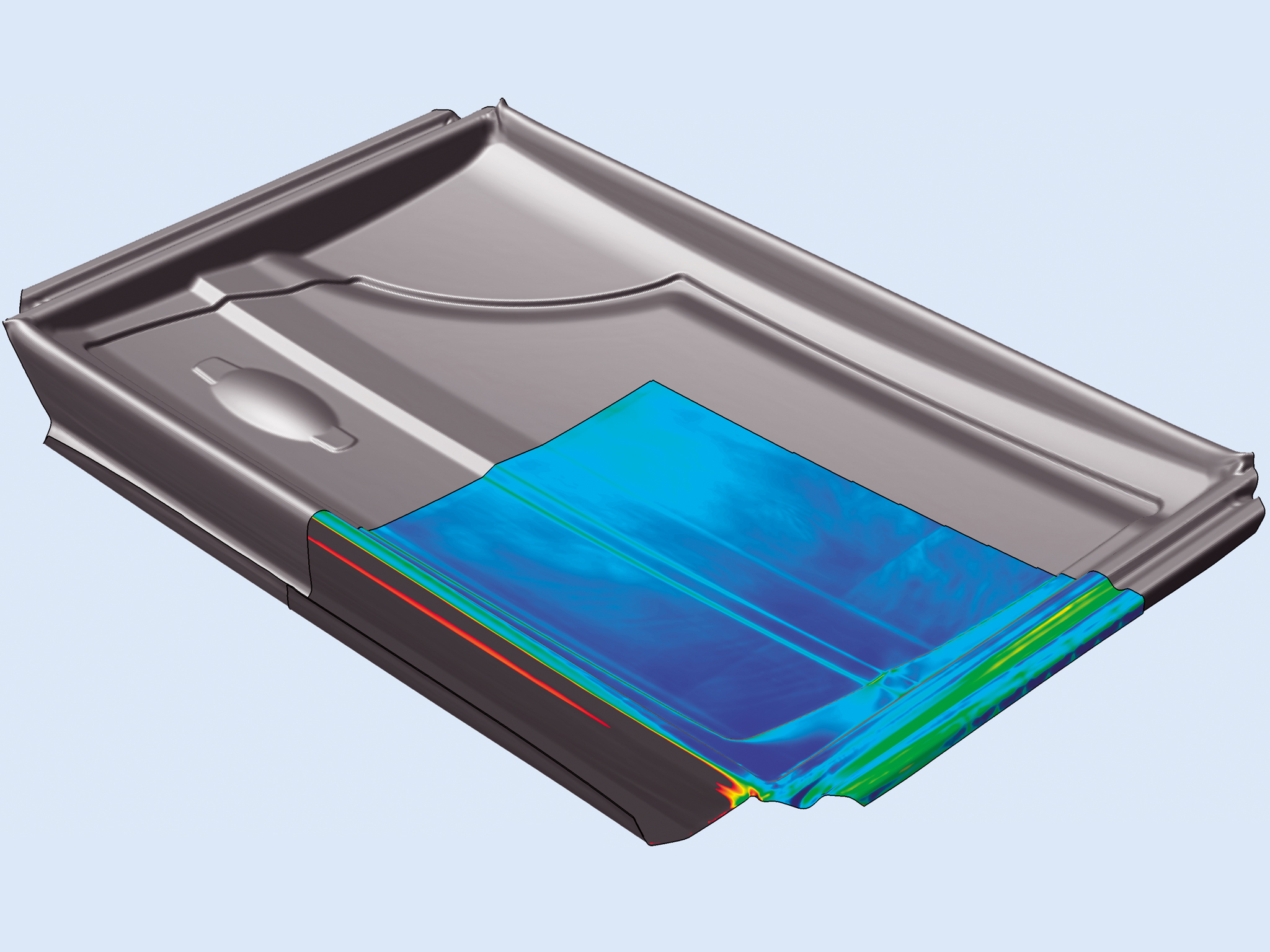

Seitenteil einer Autositz-Rückenlehne: Die komplexe Bauteilgeometrie erfordert einen Werkstoff mit hohem Umformvermögen. Aufgrund der Crashrelevanz sind eine hohe Bauteilfestigkeit und ein hohes Energieaufnahmevermögen erforderlich. Für eine Optimierung des bestehenden Designs unter Berücksichtigung der speziellen Eigenschaften von TWIP-Stahl kann das speziell für diese Stahlklasse entwickelte Materialmodell eingesetzt werden.

Ergebnis der Umformsimulation: Dehnungsverteilung und Verteilung des Zwillingsvolumenanteils im Bauteil nach dem Umformungsprozess.

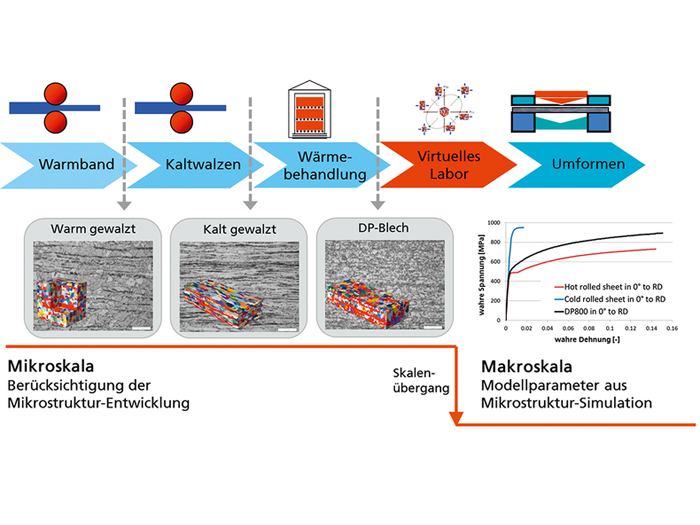

Simulation von Prozessketten

Die Werkstoffeigenschaften von Halbzeugen und fertigen Bauteilen hängen in entscheidendem Maße von den Prozessparametern während der Herstellung ab. Einzelne Prozessschritte können mit Simulationsansätzen, die auf die jeweilige Fragestellung optimiert sind, bereits mit großer Genauigkeit simuliert werden. Auf diese Weise untersuchen wir zum Beispiel den Einfluss einzelner Prozessparameter auf die Werkstoffeigenschaften. Einen großen Mehrwert erreichen wir durch die Verknüpfung von gleichen oder auch unterschiedlichen Simulationsmethoden, um ganze Prozessketten virtuell abzubilden. Dieses Ziel ist ein wesentlicher Bestandteil moderner Ansätze im Rahmen des »Integrated Computational Materials Engineering« (ICME).

Am Fraunhofer IWM werden Methoden zur Verknüpfung von aufeinanderfolgenden Prozessschritten entwickelt: An die Simulation des Kaltwalzens mittels der Finite Elemente Methode und Mikrostrukturmodellen schließt sich die Beschreibung der Wärmebehandlung an. Die Ergebnisse werden wiederum in Mikrostruktursimulationen zur Vorhersage makroskopischer, mechanischer Kennwerte verwendet, die in die Werkstoffmodellierung für Umformsimulationen auf der Bauteilskala einfließen.

Die umfangreichen Möglichkeiten zur Werkstoffuntersuchung am Fraunhofer IWM ermöglichen die unmittelbare Bereitstellung experimenteller Daten. Wir nutzen sie, um einerseits die verwendeten Simulationsmodelle zu erzeugen und anzupassen und andererseits die Ergebnisse zu validieren. Etablierte Methoden zur metallographischen Charakterisierung, zur Texturbestimmung mittels EBSD-Messungen sowie zur Bestimmung mechanischer und thermo-mechanischer Eigenschaften stehen für die Untersuchung der Werkstoffzustände nach unterschiedlichen Prozessschritten zur Verfügung. Auf diese Weise führen wir Experimente passend zu den gewählten Simulationsmethoden durch: Experiment und Simulation aus einer Hand.

Publikationen

- Uppaluri, R.; Helm, D., A convex fourth order yield function for orthotropic metal plasticity, European Journal of Mechanics - A/Solids 87 (2021) Art. 104196; 17 Seiten Link

- Kertsch, L.; Helm, D., A thermodynamically consistent model for elastoplasticity, recovery, recrystallization and grain coarsening, International Journal of Solids and Structures 152-153 (2018) 185-195 Link

- Kertsch, L.; Helm, D., Neue Wege in der Simulation von Warmumformung und Wärmebehandlung aushärtbarer Kupferlegierungen, Metall 72/November (2018) 447-449 Link

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM