Ermittlung thermophysikalischer Kennwerte und thermomechanischer Eigenschaften

Alles aus einer Hand – Sprechen Sie uns an!

- Wir verfügen über einen großen Erfahrungsschatz im Gebiet der thermophysikalischen Messungen

- Wir sind stets über aktuelle Entwicklungen informiert

- Wir verfügen über ständigen Austausch mit Wissenschaft und Industrie aufgrund unserer vielfältigen Kooperationen

- Wir führen zuverlässige Messungen nach Norm durch oder konzipieren maßgeschneiderte Lösungen für Ihre Fragestellung

- Wir verfügen über ein interdisziplinäres Team - Experiment und Simulation gehen Hand-in-Hand

- Wir führen bei Bedarf eine ergänzende Gefüge Untersuchung durch oder erstellen ein Materialmodell für Ihren Werkstoff

- Wir fertigen Ihre Proben in unserer hauseigenen Werkstatt

- Wir unterstützen Sie mit unserer Expertise bei der Umsetzung der Ergebnisse

Thermophysikalische Kenngrößen

In den thermophysikalischen und thermomechanischen Laboren des Fraunhofer IWM werden mit modernsten Verfahren temperaturabhängige Materialeigenschaften untersucht. Diese Eigenschaften bilden eine unverzichtbare Basis um die Auswirkungen thermischer Belastung von Bauteilen zu bewerten, fundierte Daten für Simulationsrechnungen zu gewinnen und Fertigungsprozesse hinsichtlich Konturgenauigkeit, Bauteilauslegung und Energieverbrauch zu optimieren. Dazu bestimmen wir folgende Kenngrößen:

- Wärmekapazität

- Wärmeausdehnung

- Temperaturleitfähigkeit

- Wärmeleitfähigkeit

- Schmelzpunkt / Solidus- und Liquidustemperatur

- Phasenumwandlungen

- Erweichungspunkte (z. B. Glasübergang)

- Magnetische Umwandlungen

- Latente Wärme/ Reaktionsenthalpie

- Schrumpfung (z. B. bei Sinterprozessen)

Sprechen Sie uns an! Gemeinsam finden wir eine maßgeschneiderte Lösung für Ihre Fragestellung

Zusammenarbeit mit dem Fraunhofer IWM

Thermomechanische Materialprüfung

- Kombinierte Zug- und Druckversuche (auch mit hohen Temperaturen und Geschwindigkeiten)

- ZTU-Schaubilder

- Schweißsimulation und Nachstellen von Wärmebehandlungsprozessen inkl. Abschreckvorgängen

- Thermomechanische Werkstoffbehandlung mit nahezu beliebigen Temperatur- und Lastzyklen

Unsere Untersuchungen helfen bei der Auslegung und Simulation von Fertigungsprozessen, bei der Aufklärung von technischen Schadensfällen, bei der Entwicklung und Qualifizierung neuer Legierungen und bei der Optimierung verschiedener Materialkombinationen. Wir sind Ansprechpartner für Fragen wie:

- Wie wirkt sich die Einsatztemperatur auf die Geometrie von Bauteilen aus?

- Welche Wärmeleitfähigkeit weist ein Material auf?

- Wie groß ist die Formänderung durch thermische Fertigungsprozesse?

- Wie muss eine optimale Wärmebehandlung für verzugssensitive Bauteile aussehen?

- Wie kann verzugsarm geschweißt werden?

- Und speziell für Kunststoffe und Gläser: Wie hoch ist die Glasübergangstemperatur?

Das Leistungsangebot zur thermophysikalischen und thermomechanischen Werkstoffcharakterisierung richtet sich an Hersteller und Verarbeiter von Metallen, Keramiken, Kunststoffen und Gläsern, bei denen Prozessschritte eine Rolle spielen, wie Formgebung, Wärmebehandlung, Schweißen, Warmumformung, Kaltumformung.

Die Messergebnisse helfen unseren Auftraggebern, Fertigungsprozesse hinsichtlich Konturgenauigkeit, Bauteilauslegung und Energieverbrauch zu optimieren, die Auswirkungen thermischer Belastung von Bauteilen zu bewerten und fundierte Daten für Simulationsrechnungen zu gewinnen.

Sprechen Sie uns an! Gemeinsam finden wir eine maßgeschneiderte Lösung für Ihre Fragestellung

Details zu Thermophysikalische Kenngrößen

Spezifische Wärmekapazität mittels dynamischer Differenzkalorimetrie (DSC)

- Messungen von Raumtemperatur (RT) bis 1600 °C mit Heizraten zwischen 0,01 bis zu 50 K/min

- Bestimmung von Schmelz- und Umwandlungstemperaturen

- Quantitative Bestimmung von exothermen und endothermen Reaktionen

- Messungen in verschiedenen Gasatmosphären und im Vakuum

- Typische Probengröße von Festkörpern Ø 5 x 0,5 mm

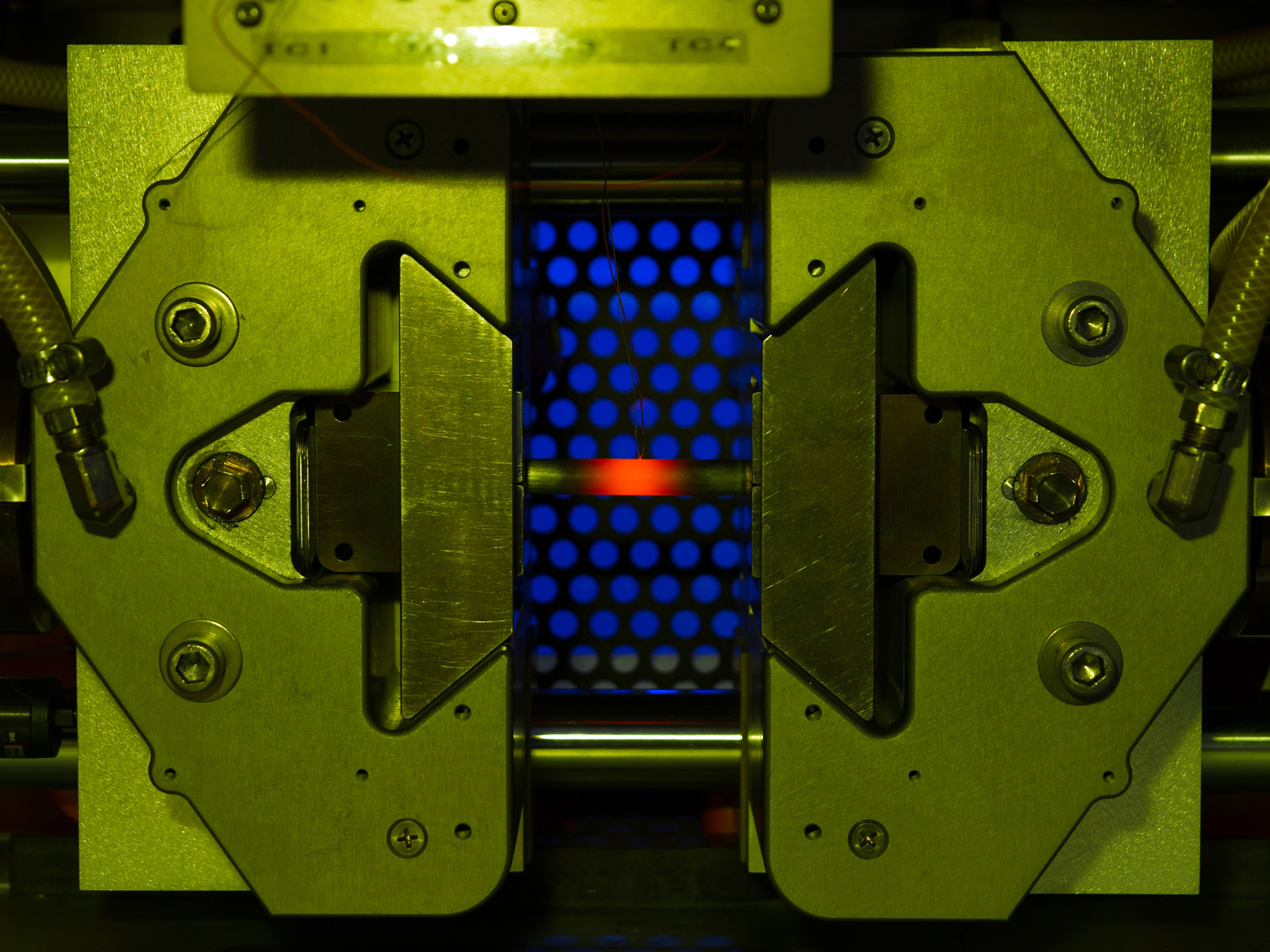

Dynamisches Wärmestrom-Differenzkalorimeter (Differential Scanning Calorimeter, DSC)

- Temperaturbereich RT bis 1650 °C

- Cp-Messung RT bis 1500 °C

- Vakuum 10-4 mbar

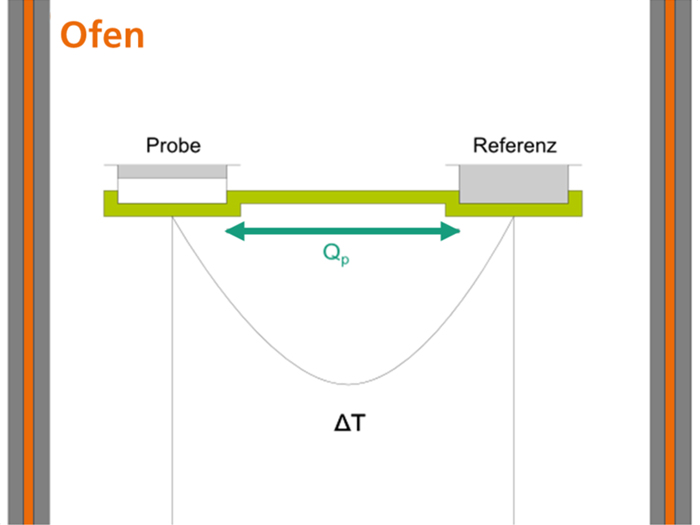

Messprinzip der DSC

Probentiegel und leerer Referenztiegel befinden sich auf einer gut leitenden Platinhalterung und werden vom umgebenden Ofen erwärmt. Mit einem Differenzthermoelement wird dabei der jeweilige Wärmestrom von den Tiegeln in die Halterung gemessen. Da der Probentiegel bei der Aufheizung zur Selbsterwärmung mehr Energie benötigt als der leere Tiegel, kann aus der gemessenen Wärmestromdifferenz die spezifische Wärmekapazität (= diejenige Wärmemenge, die zum Aufheizen von 1 g Material um 1 °C erforderlich ist) berechnet werden. Außerdem zeigt das DSC-Signal endotherme oder exotherme Prozesse, d. h. Phasenumwandlungen, magnetische Umwandlungen, Glasübergangstemperatur, Schmelz- und Kristallisationstemperatur, chemische Reaktionen, u. a.

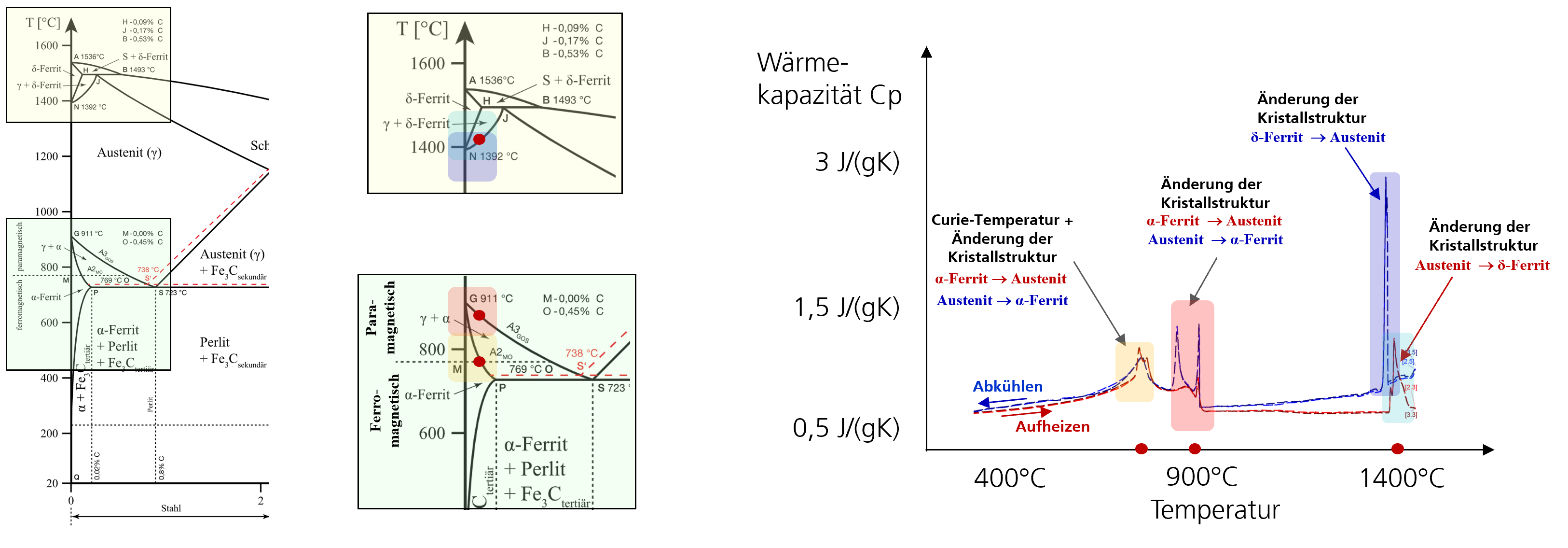

Anwendungsbeispiele DSC

Anhand einer Änderung des gemessenen Wärmestroms kann die Enthalpie Änderung exothermer und endothermer Vorgänge während des Aufheizens und Abkühlens eines kohlenstoffarmen Stahles bestimmt werden.

Thermische Ausdehnung mittels thermomechanischer Analyse (TMA)

- Messungen von RT bis 1550 °C mit Heizraten zwischen 0,1 und 50 K/min

- Bestimmung des Längenausdehnungskoeffizienten, von Phasenumwandlungen und Umwandlungstemperaturen

- Messungen in verschiedenen Gasatmosphären und im Vakuum

- Typische Probengröße: Ø 4-6 mm mit einer Länge von 5-25 mm, ähnliche Abmessungen für Bleche

Thermomechanischer Analysator (TMA)

- Temperaturbereich RT bis 1550 °C

- Max. Probenlänge 30 mm

- Messbereich ± 2,5 mm

- Kraftbereich 0,001 N bis ± 3 N

- Enddruck Vakuum < 10-4 mbar

- Probenhaltersystem Al2O3

Messprinzip der TMA

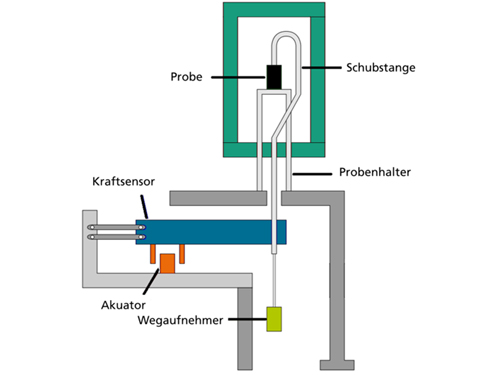

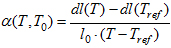

In der TMA wird die Probe senkrecht von einer U-förmig gebogenen Schubstange gehalten, während der umgebende Ofen die Probe aufheizt, bzw. kühlt. Dabei dehnt sich das Probenmaterial thermisch aus und die temperaturabhängige Längenänderung DL(T) wird vom Wegaufnehmer am Ende der Schubstange gemessen. Aus der gemessenen Probendehnung kann der lineare Wärmeausdehnungskoeffizient α(T) wie folgt berechnet werden:

Außerdem können volumetrische Phasenumwandlungen, Schrumpfungs- und Sinterprozesse in der TMA verfolgt werden.

Anwendungsbeispiele TMA

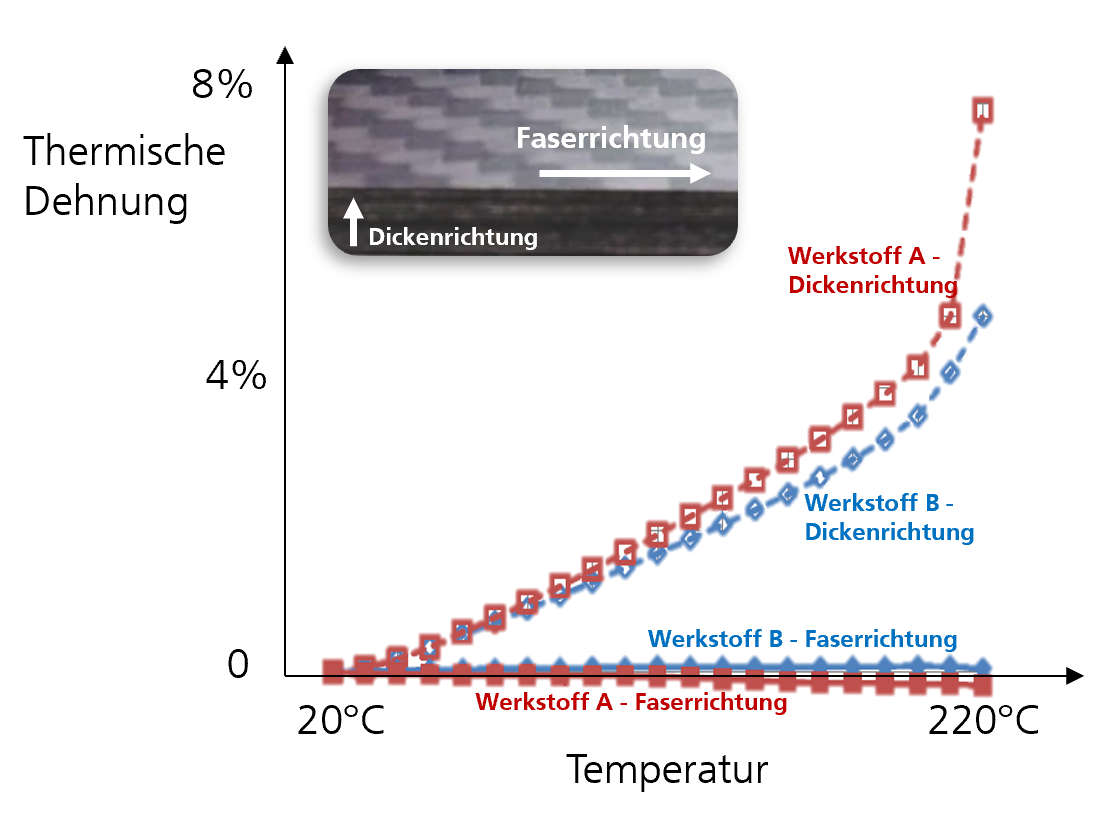

Die Richtungsabhängige thermomechanische Analyse zeigt einen deutlichen Anstieg der thermischen Dehnung in Dickenrichtung im Vergleich zur Faserrichtung für verschiedene Glasfaserverstärkte Polyamide.

Temperaturleitfähigkeit und Wärmeleitfähigkeit mittels Laser-Flash-Analyse (LFA)

- Messung der Temperaturleitfähigkeit im Bereich von 0,01 bis 1000 mm2/s und von RT bis 2000 °C mit Heizraten zwischen 0,1 bis zu 50 K/min

- Messungen in verschiedenen Gasatmosphären und im Vakuum

- Probenabmessungen für Rundproben sind 6 mm, 10 mm oder 12,6 mm Durchmesser, für viereckige Proben max. 10x10 mm

- Probendicke in Abhängigkeit der zu erwartenden Temperaturleitfähigkeit

Laser- Flash- Apparatur (LFA)

- Temperaturbereich RT bis 2000 °C

- Laserleistung 25 J/Puls (einstellbare Leistung und Pulsdauer)

- Berührungslose Temperaturanstiegs- messung mit IR Detektor

- Messbereich: 0,01 mm2/s bis 1000 mm2/s (Temperaturleitfähigkeit) entspricht Messbereich: 0,1 W/mK bis 2000 W/mK (Wärmeleitfähigkeit)

- Probendimensionen: Durchmesser 6 mm bis 12,7 mm oder quadratisch 10x10 mm

- Probenhalter: Al2O3, Graphit

- Atmosphäre: Ar dynamisch

- Hochvakuumdicht bis 10-5 mbar

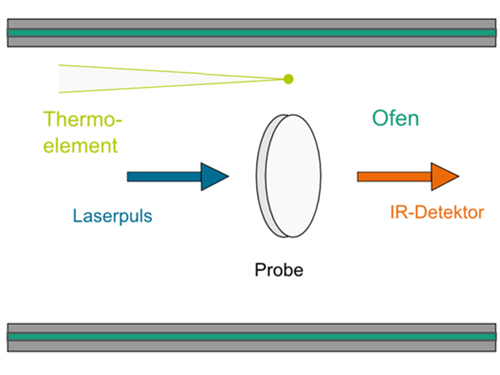

Messprinzip der LFA

Bei der Laser Flash Analyse wird die untere Seite einer Probe mit einem kurzen Laserpuls erhitzt. Die Wärme verteilt sich dann in der Probe. Auf der Probenoberseite misst ein Infrarotdetektor den zeitlichen Temperaturanstieg. Durch einen Fit dieses Temperaturprofils kann die Temperaturleitfähigkeit α(T) berechnet werden. Zusammen mit der temperaturabhängigen Dichte und der spezifischen Wärmekapazität des Materials kann aus der Temperaturleitfähigkeit die Wärmeleitfähigkeit wie folgt berechnet werden:

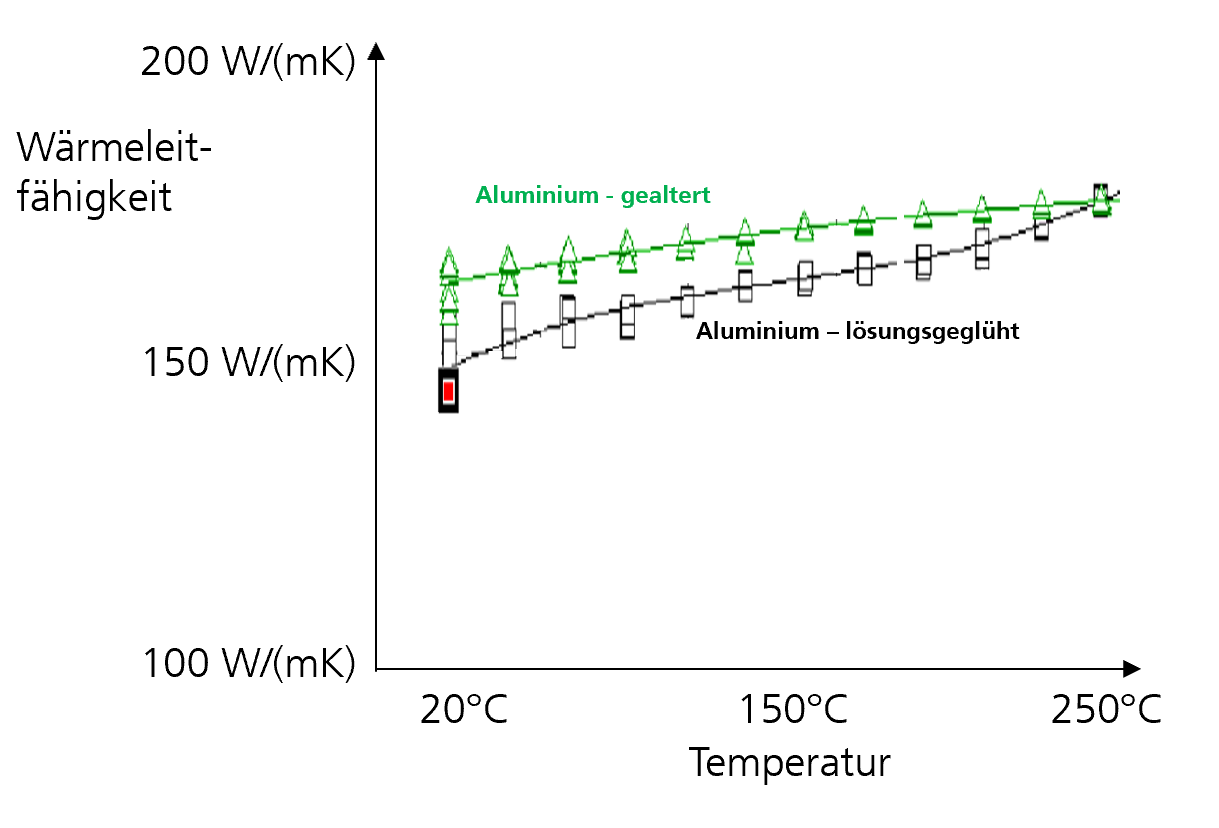

Anwendungsbeispiele LFA

Mit der Laser-Flash-Analyse kann die Zunahme der Wärmeleitfähigkeit in einer gealterten Aluminiumlegierung im Vergleich zum lösungsgeglühten T6-Zustand quantifiziert werden.

Details zu Thermomechanische Materialprüfung

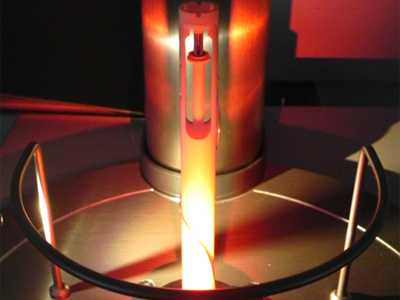

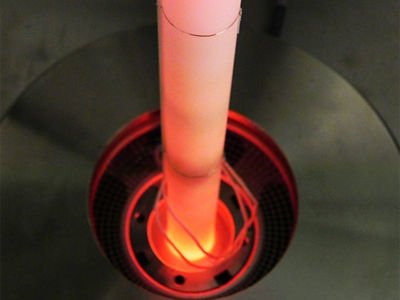

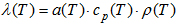

Thermomechanische Prüfungen von Metallen mit der Versuchseinrichtung »Gleeble 3150«

- Heizrate bis 8000 K/s und max. Abkühlung von rund 2500 K/s

- Einbringen von Belastungen unter Kraft- und Wegregelung

- Messungen in verschiedenen Gasatmosphären und im Vakuum möglich

- Thermomechanische Werkstoffbehandlung mit verschiedene Temperaturzyklen mit oder ohne überlagerter Zug-/Druckbelastung

- Nachstellung von Wärmebehandlungsprozessen inkl. Abschreckvorgängen

- Erstellung von Zeit-Temperatur-Umwandlungsschaubildern (ZTU-Schaubilder

- Erstellung von Zeit-Temperatur-Austenitisierungsschaubildern (ZTA-Schaubilder

- Gezieltes Einstellen von Gefügezuständen im Schweißumformsimulator

- Ermittlung statischer, dynamischer, mechanischer und thermomechanischer Kennwerte wärmebehandelter Proben

Ergänzende Angebote

- Probenfertigung in der institutseigenen Werkstatt

- Gefügeanalysen mit Lichtmikroskopie oder Rasterelektronenmikroskopie

- Gefügebewertungen in der institutseigenen Metallographie

- Einzelhärtemessungen und Härteverläufe

- Elementverteilungsanalyse mit Tiefenprofilspektrometer (GDOES)

- Volumetrische Phasenanalyse mit Hilfe der Röntgendiffraktometrie

- Eigenspannungsmessung mittels Röntgendiffraktometrie und Bohrlochmethode

- Hochauflösende Phasen-, Textur-, Ausscheidungs- und Oberflächenanalytik mittels REM, EDX und EBSD

- Untersuchung des Thermoschockverhaltens von Metallen, Keramiken und Gläsern

- Wasserstoffgehaltsmessung an Metallen mittels Trägergasheißextraktion

- Gezielte Wasserstoffbeladung und Bestimmung von Wasserstoff-Diffusionkonstanten metallischer Werkstoffe

- Numerische Simulation der Auswirkung von Bearbeitungsprozessen auf das Bauteil

- Numerische Simulation von Bauteilverhalten unter thermischer und mechanischer Belastung

Sprechen Sie uns an! Gemeinsam finden wir eine maßgeschneiderte Lösung für Ihre Fragestellung

Publikationen

- Fischer, C.; Schweizer, C.; Augenstein, E., Bewertung der prozessabhängigen Werkstoffeigenschaften von additiv gefertigtem AlSi10Mg unter statischer und niederzyklischer Ermüdungsbeanspruchung, Giesserei Praxis 9/Special - Additive Fertigung (2018) 40-48 Link

- Rockenhäuser, C.; Augenstein, E.; Skrotzki, B., Long term ageing of alloy 2618A, in Proc. of 16th International Aluminum Alloys Conference (ICAA16) 2018; Wells, M.; Brochu, M. (Eds.); Metallurgy and Materials Society of CIM, Montreal, Canada (2018) Paper 400101, 10 Seiten Link

- Rockenhäuser, C.; von Hartrott, P.; Metzger, M.; Schriever, S.; Augenstein, E.; Karlin, J.; Piesker, B.; Schweizer, C.; Skrotzki, B., Lebensdauerberechnung von Aluminium-Radialverdichterrädern unter Berücksichtigung der Werkstoffalterung, in Tagungsband R583 FVV Frühjahrstagung 2018; Forschungsvereinigung Verbrennungskraftmaschinen e.V.; Forschungsvereinigung Verbrennungs-Kraftmaschinen, Frankfurt a. M. (2018) 97-130 Link

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM