Nieten im Crashtest

Nieten müssen die Karosserie eines Autos zuverlässig zusammenhalten – auch im Falle eines Crashs. Wie viel Belastung sie aushalten, ließ sich bisher nur ungenau vorhersagen. Ein weiterentwickeltes Modell liefert nun realistischere Prognosen.

Stahl, Aluminium, Magnesium, faserverstärkte Kunststoffe – Autos bestehen mittlerweile aus zahlreichen Werkstoffen. Diese müssen zuverlässig miteinander verbunden werden. Sprich: Das Verletzungsrisiko für die Insassen darf auch dann nicht steigen, wenn sich die Fügestellen bei einem Crash lösen. Bei reinen Stahlautos greifen die Hersteller zum Schweißgerät. Möchte man aber beispielsweise Stahl und Aluminium oder Stahl und Kunststoff miteinander verbinden, sind die klassischen Schweißverfahren schlichtweg nicht geeignet. Die Autohersteller greifen daher unter anderem zu mechanischen Verbindungen, wie etwa Nieten.

Verbindungen sind oft die Schwachstellen: Bei einem Crash versagen sie üblicherweise als erstes. Und da es im Auto etwa 3000 bis 5000 Fügestellen gibt, möchte man dieses Risiko minimieren. Mit Simulationen überprüfen die Autohersteller daher, ob die verschiedenen Verbindungsstellen den Belastungen bei einem Unfall standhalten. Doch wie tragfähig sind sie überhaupt? In vielen Fällen sagen die Berechnungen zwar genau voraus, wie sich die einzelnen Fügestellen verhalten. Allerdings nicht für jede Art von Belastung: Werden die gefügten Bauteile gebogen – Experten sprechen dabei von einer Biegebelastung – liegen die Simulationen häufig daneben. Beispielsweise gestehen sie Nieten mehr Tragvermögen zu, als sie im Ernstfall wirklich aufweisen. Diese Unsicherheit möchten die Autohersteller gerne vermeiden.

Realistische Voraussage durch ein neues Modell

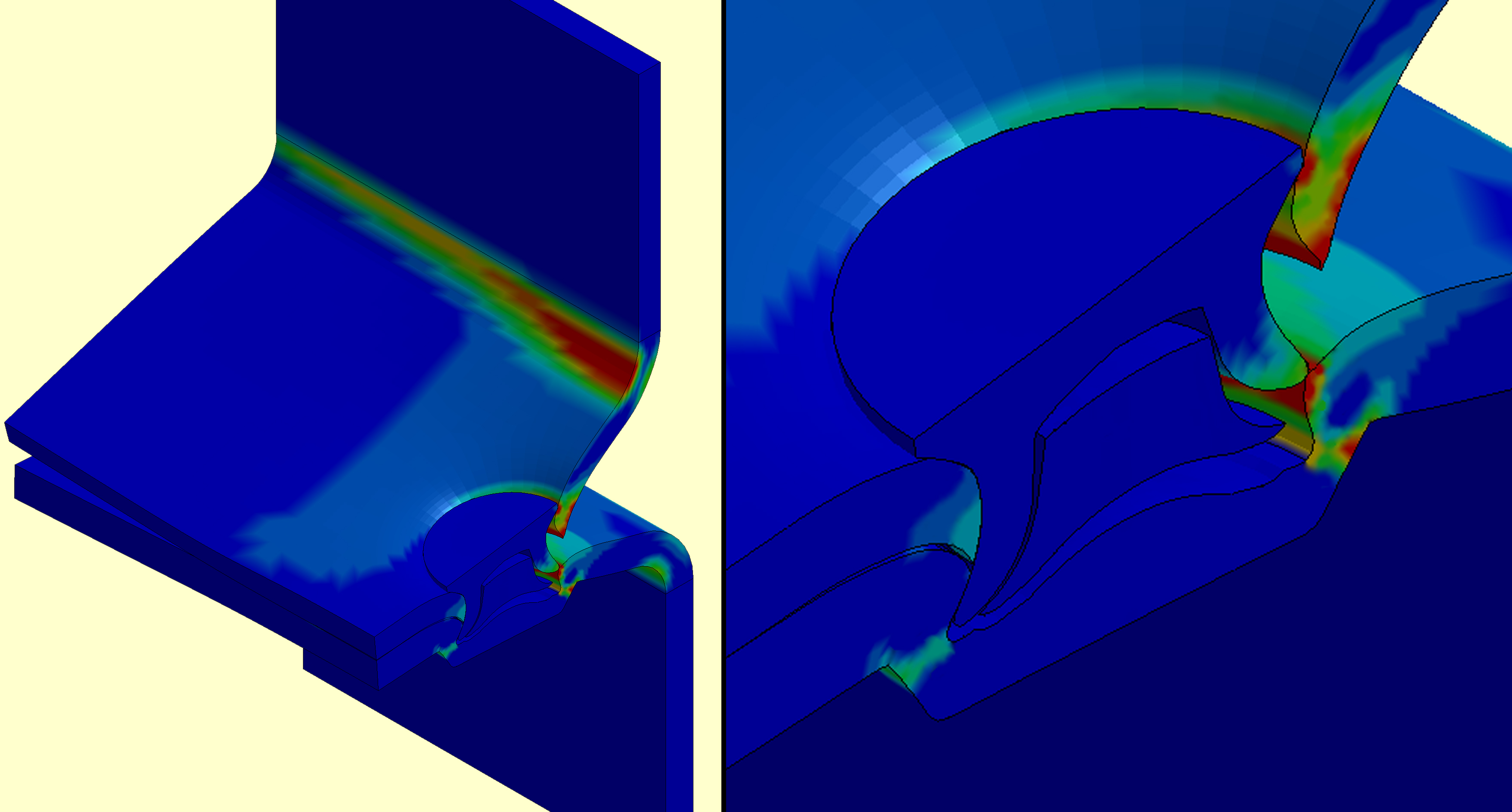

Forscher am Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg haben dieses Manko in den Simulationen nun beseitigt – gemeinsam mit ihren Kollegen vom Laboratorium für Werkstoff- und Fügetechnik LWF der Universität Paderborn und der Gesellschaft zur Förderung angewandter Informatik GFaI in Berlin. »Wir haben ein Modell weiterentwickelt, das das Verhalten von Nieten zuverlässiger voraussagt – sowohl bei langsamen und schnellen Biegebelastungen als auch bei Zug- und Scherbelastungen, die entstehen, wenn sich gefügte Bauteile relativ zueinander verschieben«, erläutert Dr. Silke Sommer, Gruppenleiterin am IWM. Dazu haben die Forscher einzelne »Bauteilproben« aus verschiedenen Materialien hergestellt, über Nieten miteinander verbunden und anschließend belastet. Sie haben sie also in verschiedene Richtungen gebogen und mit unterschiedlichen Geschwindigkeiten daran gezogen und gedrückt. Das Verhalten der Nietstellen haben sie anschließend in mathematische Gleichungen einfließen lassen. »Diese Gleichungen enthalten verschiedene Parameter, beispielsweise für die unterschiedlichen Materialien und ihre Dicke«, sagt Sommer. Etwa fünfzehn unterschiedliche Werkstoffkombinationen haben die Forscher am IWM und LWF untersucht. Anhand dieser Daten erstellen ihre Kollegen am GFaI Prognosen für weitere, ähnliche Material- und Dickenkombinationen.

Möchten Autohersteller nun berechnen, wie sich die Nieten im Falle eines Unfalls verhalten, simulieren sie zunächst den Crash an sich. Welche Belastungen treten an welchen Stellen des Autos auf? Sind diese Daten bekannt, können die Ingenieure für jede einzelne Niete voraussagen, ob sie den Belastungen an eben dieser Position standhalten würde. Das Modell ist fertig, die Autobauer können es also bereits einsetzen und ihre Autos damit noch ein Stück sicherer machen.

Kontakt

Dr. Silke Sommer

Telefon +49 761 5142-266

E-Mail senden

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM